Pozadí a význam bodového svařování kovových plášťů

Výroba kovových plášťů je kritickým segmentem ve výrobě elektronických skříní, domácích spotřebičů, automobilových součástek a průmyslového vybavení. Strukturální integrita, kvalita povrchu a dlouhodobá spolehlivost těchto kovových skořepin do značné míry závisí na procesy bodového svařování . Bodové svařování poskytuje lokalizované spojování aplikací vysokého proudu přes kontakty elektrody, generující teplo kvůli odporu kovu. Mezi metody bodového svařování patří např. Bodové svařování střídavým proudem a Bodové svařování MFDC (Medium-Frequency Direct Current). jsou převládající techniky pro aplikace tenkých plechů.

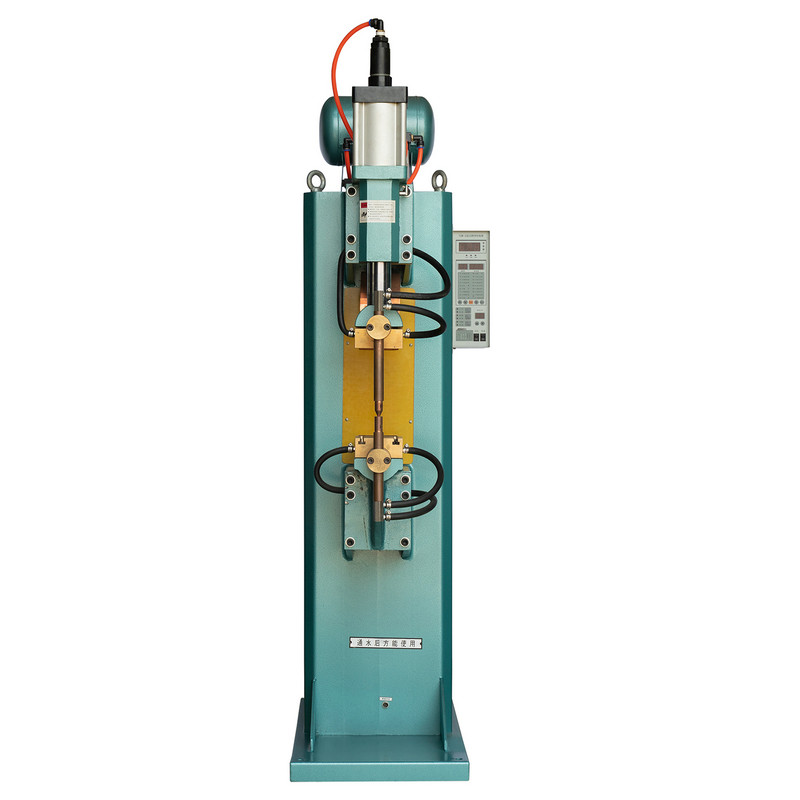

The zařízení pro bodové svařování kovového pláště typu střídavého proudu představuje třídu konvenčních zařízení na bázi střídavého proudu běžně používaných pro velkoobjemové výrobní linky citlivé na náklady. Navzdory rostoucímu zavádění technologie MFDC zůstávají bodové svařovací stroje AC významné díky své jednoduchosti, nižším investičním nákladům a vhodnosti pro specifické tloušťky plechu a typy oceli.

Klíčové hybné síly v oboru pro bodové svařování kovového pláště zahrnují:

- Rostoucí používání tenkostěnné nerezové oceli, galvanizované oceli a hliníku pro kryty a kryty spotřebičů.

- Rostoucí poptávka po konzistentní kvalitě svarů ve velkoobjemové výrobě.

- Integrace s automatizovanými montážními linkami a robotickými svařovacími systémy.

- Optimalizace nákladů a předvídatelné plány údržby.

Základní technické výzvy bodového svařování kovových plášťů

Výroba kovových plášťů představuje řadu technických výzev, které ovlivňují volbu mezi bodovým svařováním AC a MFDC:

-

Variace tloušťky materiálu a vodivosti

Kovové pláště často používají plechy o tloušťce 0,5–2 mm. Změny vodivosti, povrchových povlaků nebo galvanizačních vrstev mohou ovlivnit tvorbu a konzistenci svaru.

-

Konzistence svaru a kontrola vad

Mezi běžné závady patří rozstřikování, neúplné roztavení a lepení elektrod . Dosažení stejnoměrných svarů napříč několika kombinacemi plechů vyžaduje přesnou kontrolu nad proudem, tlakem a načasováním.

-

Opotřebení a údržba elektrod

Degradace hrotu elektrody ovlivňuje distribuci tepla, což má za následek nekonzistentní svary. Při velkoobjemové výrobě je životnost elektrod kritickým provozním měřítkem.

-

Integrace s automatizovanými výrobními systémy

Výroba kovových plášťů stále více spoléhá na robotickou nebo poloautomatickou montáž. Svařovací zařízení musí udržovat časy cyklů, opakovatelnost a datovou komunikaci pro monitorování procesu.

-

Energetická účinnost a tepelný management

Bodové svařování je energeticky náročné, zejména u silnoproudých střídavých strojů. Efektivní regulace tepla minimalizuje tepelné zkreslení tenkých skořepin.

Klíčové technické cesty a přístupy na systémové úrovni

Výběr mezi Bodové svařování AC a MFDC zahrnuje hodnocení procesní požadavky , omezení na úrovni systému a operační cíle . Mezi hlavní technické aspekty patří:

| Parametr | Bodové svařování AC | Bodové svařování MFDC |

| Zdroj napájení | Síťová frekvence (50/60 Hz) | Středněfrekvenční DC (typicky 1–5 kHz) |

| Kontrola proudu | Omezený, sinusový průběh | Přesný, programovatelný průběh |

| Konzistence svaru | Vhodné pro tenké oceli, citlivé na opotřebení hrotu | Vysoká konzistence v různých tloušťkách materiálu |

| Životnost elektrody | Mírný | Delší, kvůli menšímu oblouku |

| Integrace automatizace | Vyžaduje další senzory pro monitorování | Jednodušší digitální integrace a protokolování procesů |

| Kapitálové náklady | Nižší | vyšší |

| Energetická účinnost | Nižší, due to sinusoidal losses | vyšší, optimized pulse energy |

| Vhodné materiály | Ocel, tenký hliník | Ocel, hliník, pokovené kovy, vícevrstvé plechy |

Od a perspektiva systémového inženýrství , výběr není pouze výběrem komponent; to ovlivňuje produktivita linky, kontrola kvality a celkové náklady na vlastnictví (TCO) . A zařízení pro bodové svařování kovového pláště typu střídavého proudu může efektivně fungovat ve standardizovaných prostředích s omezenou variabilitou materiálu, zatímco MFDC je často preferován pro složité materiály nebo výrobní linky se smíšeným rozchodem.

Typické aplikační scénáře a analýza systémové architektury

1. Skříně spotřebitelských spotřebičů

Při výrobě plášťů praček nebo mikrovlnných trub je tloušťka materiálu relativně rovnoměrná (0,6–1,2 mm). A zařízení pro bodové svařování kovového pláště typu střídavého proudu může zajistit konzistentní svary s jednoduchými řídicími obvody integrovanými s výrobními linkami na bázi dopravníků.

Úvahy o architektuře systému :

- Mechanické: Robustní rám pro minimalizaci vibrací při vysokoproudých impulsech.

- Elektrické: Napájení střídavého proudu na bázi transformátoru s přesnými časovými obvody.

- Automatizace: Základní snímače pro ověření tlaku a svaru; volitelná robotická integrace pro velkoobjemové operace.

2. Komponenty automobilových kovových skořepin

Automobilové převodové skříně nebo kryty baterií často vyžadují silnější nebo potaženou ocel. Zde je upřednostňováno bodové svařování MFDC kvůli vyšší kontrole nad tepelným příkonem, což snižuje zkreslení.

Systémové implikace :

- Potřeba digitálních rozhraní pro monitorování procesu.

- Integrace s robotickými rameny a synchronizovanými dopravníky.

- Zpětná vazba kvality svaru v reálném čase pro snížení zmetkovitosti.

3. Průmyslové skříně a skříně

Skříně průmyslového vybavení často kombinují více typů oceli, včetně galvanizovaných nebo nerezových vrstev. Střídavé bodové svařovací stroje mohou být vhodné, pokud je kombinace materiálů standardizována, ale pro monitorování na úrovni systému energie svařování a tlak elektrody se stává kritickým.

Strategie na systémové úrovni :

- Implementujte elektrody snímající sílu.

- Pro stohy více listů použijte programovatelné časovače.

- Naplánujte si prediktivní údržbu pro výměnu elektrod.

Dopad na výkon systému, spolehlivost a provozní efektivitu

Od a hledisko systémového inženýrství , metoda svařování ovlivňuje několik klíčových ukazatelů výkonu:

-

Konzistence kvality svaru

- Stroje na střídavý proud mohou vykazovat vyšší variabilitu velikosti nugetů, pokud není sledováno opotřebení elektrod.

- Systémy MFDC poskytují přísnější kontrolu nad energetickým vstupem a zlepšují spolehlivost pro výrobu se smíšeným rozchodem.

-

Doba cyklu a propustnost

- Bodové svařování střídavým proudem machines typically operate with longer pulse durations due to mains frequency.

- Stroje MFDC umožňují kratší pulzy a rychlejší opakovací frekvence, čímž se zvyšuje propustnost linky.

-

Údržba a prostoje

- Systémy střídavého proudu mají méně elektronických součástek, což zjednodušuje údržbu, ale vyžaduje časté přestavování elektrod.

- Systémy MFDC snižují opotřebení elektrod a jiskření, ale vyžadují odborné znalosti pro údržbu elektronického zdroje energie.

-

Energetická účinnost

- Střídavé stroje spotřebovávají více jalového výkonu, což má za následek vyšší náklady na energii v nepřetržitém provozu.

- Stroje MFDC jsou energeticky účinnější díky pulzně řízenému proudu a sníženým tepelným ztrátám.

-

Integrace s monitorováním procesů

- Stroje na střídavý proud vyžadují pro sběr dat další senzory.

- Stroje MFDC ze své podstaty podporují digitální monitorování a mohou komunikovat s Manufacturing Execution Systems (MES).

Tabulka 2: Dopady metody svařování na úrovni systému na výrobu kovových skořepin

| Systémový aspekt | Bodové svařování AC | Bodové svařování MFDC |

| Konzistence svaru | Mírný | Vysoká |

| Propustnost | Mírný | Vysoká |

| Údržba elektrod | Časté | Snížená |

| Spotřeba energie | vyšší | Nižší |

| Integrace s MES | Vyžaduje upgrady | Nativní podpora |

| Tepelné zkreslení | Mírný | Nízká |

Průmyslové trendy a budoucí technologické směry

-

Zvýšená integrace automatizace

- Dokonce i pro systémy střídavého proudu se integrace s roboty, dopravníky a senzory v reálném čase stává standardem pro snížení závislosti na pracovní síle.

-

Inteligentní monitorování svaru

- Online sběr dat pro proud, napětí a tlak umožňuje prediktivní údržbu a zajišťování kvality a překlenuje propast mezi schopnostmi AC a MFDC.

-

Hybridní systémy

- Vývoj střídavých strojů s digitálně řízeným tvarováním pulsů, aby se přiblížily výkonu podobnému MFDC při zachování nižších nákladů.

-

Přizpůsobení materiálu a procesu

- Širší uplatnění tenkých plechů z nerezové oceli, potažených nebo vícevrstvých plechů vyžaduje adaptivní svařovací strategie a inteligentní řízení procesu.

-

Energetická účinnost and Sustainability

- Neustálý důraz na snižování spotřeby energie a optimalizaci účinnosti transformátoru, zejména pro velkoobjemové svařovací linky střídavého proudu.

Závěr: Hodnota na úrovni systému a technický význam

Výběr vhodné metody bodového svařování pro výroba kovových skořepin je zásadně a rozhodnutí systémového inženýrství spíše než jednosložkový výběr. Mezi hlavní úvahy patří:

- Typy materiálů a rozsahy tloušťky.

- Požadovaná konzistence svaru a tolerance kvality.

- Integrace s automatizovanými výrobními linkami.

- Provozní náklady včetně energií a údržby.

A zařízení pro bodové svařování kovového pláště typu střídavého proudu zůstává životaschopný pro standardizovanou, velkoobjemovou výrobu tenkých kovových skříní, nabízí jednoduchost a nižší investiční náklady. Naopak bodové svařování MFDC poskytuje výhody v přesnosti, energetické účinnosti a adaptabilitě na složité nebo vícerozměrné kovové pláště. Optimální řešení závisí na vyhodnocení celkový výkon systému, spolehlivost a produkční cíle .

FAQ

Q1: Může zařízení pro bodové svařování s kovovým pláštěm zpracovávat plechy z nerezové oceli?

A1: Ano, AC bodové svařovací stroje mohou svařovat tenké plechy z nerezové oceli, i když konzistence se může lišit podle opotřebení elektrody. Doporučuje se monitorování procesu.

Q2: Jaká je hlavní výhoda MFDC oproti AC pro kovové pláště?

Odpověď 2: MFDC nabízí přísnější kontrolu proudových pulzů, snížené tepelné zkreslení a vyšší konzistenci svaru, zejména pro aplikace se smíšenými materiály nebo pro aplikace s proměnnou tloušťkou.

Otázka 3: Jak často by měly být elektrody udržovány na AC strojích?

A3: Frekvence přetváření nebo výměny elektrod závisí na objemu výroby a typu materiálu, ale u velkoobjemových linek jsou každodenní kontroly běžné.

Q4: Liší se výrazně energetická účinnost mezi systémy AC a MFDC?

A4: Ano. Střídavé stroje obecně spotřebovávají více energie kvůli sinusovým ztrátám, zatímco stroje MFDC optimalizují pulzní energii a snižují celkovou spotřebu.

Q5: Lze AC bodové svařovací stroje integrovat do automatizovaných linek?

Odpověď 5: Ano, integrace je možná pomocí senzorů a robotických rozhraní, ačkoli pro monitorování konzistence svaru je nutné plánování na úrovni systému.

Reference

- Chen, L., & Zhang, Y. (2025). Pokroky v odporovém bodovém svařování plechových krytů . Journal of Manufacturing Processes, 78, 112–127.

- Li, H., a kol. (2024). Bodové svařování MFDC: Energetická účinnost a kontrola kvality v automobilových aplikacích . International Journal of Welding Science, 52(3), 45–63.

- Smith, R. (2023). Trendy průmyslové automatizace ve výrobě kovových skříní . Manufacturing Engineering Review, 36(7), 55–70,