Zázemí odvětví a význam aplikace

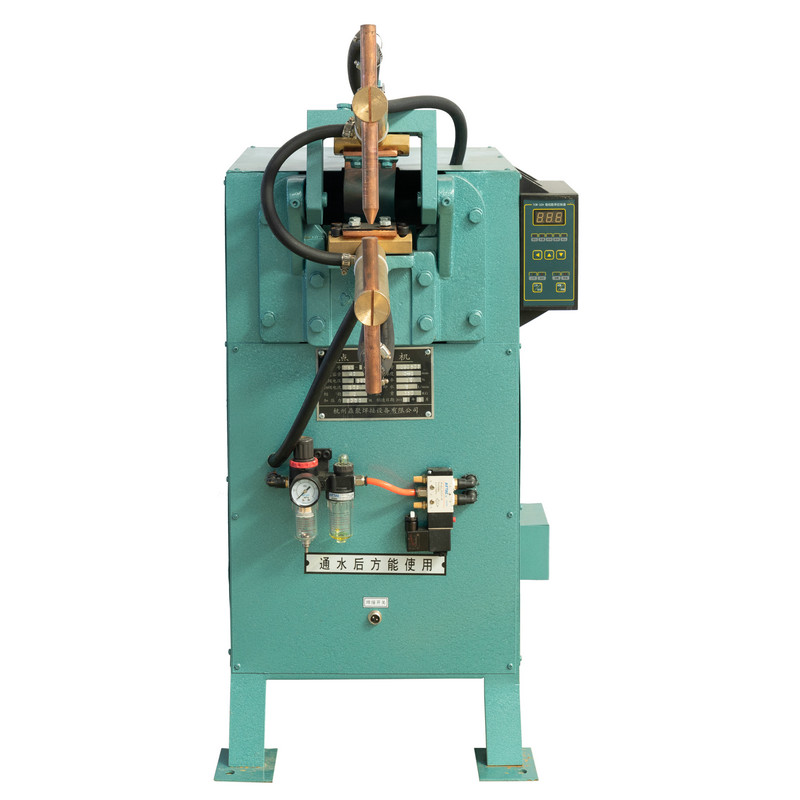

Odporové bodové svařování (RSW) zůstává základním kamenem montáže plechů v odvětvích od automobilového průmyslu a zařízení až po letecké konstrukce a sestavy bateriových sad. po celá desetiletí, pedálem ovládané bodové svařovací stroje byly základními nástroji na montážních podlahách, kde je vyžadován řízený ruční zásah. Mezi tyto, nastavitelná doba svařování pedál bodový svařovací stroj umožnil operátorům měnit délku svaru tak, aby vyhovovala tloušťce materiálu, podmínkám povlaku a designu spoje.

Tradiční svářečky na bázi střídavého proudu (AC) na bázi transformátoru poskytují spolehlivou dodávku energie pro mnoho běžných průmyslových aplikací. Přesto se vyvíjející výrobní prostředí – poznamenané poptávkou po vyšší propustnost, opakovatelnost a digitální integrace — podněcuje technické diskuse o novějších svařovacích zdrojích na bázi invertoru. V této souvislosti vyvstává ústřední otázka: Nahrazují invertorem řízené pedálové bodové svářečky tradiční AC modely v měřítku a jaké jsou systémové důsledky tohoto přechodu?

Abychom to vyřešili, zkoumáme obě technologie z a perspektiva systémového inženýrství , zdůrazňující základní výkonnostní charakteristiky, integrační výzvy, úvahy o životním cyklu a budoucí připravenost.

Základní technické výzvy v oboru bodového svařování

Elektrické a tepelné ovládání

Jednou z definujících složitostí kvality odporového svaru je dosažení konzistentní tvorba tepla napříč řadou dynamických faktorů:

- Variabilita tloušťky materiálu a elektrické vodivosti

- Povrchové podmínky, jako jsou povlaky nebo vrstvy oxidu

- Opotřebení elektrody, které mění odpor kontaktu

Dosažení reprodukovatelných výsledků vyžaduje přesnou kontrolu aktuální velikost a trvání . Zatímco transformátorové střídavé svářečky obvykle poskytují profily s pevným proudem, jakmile jsou nastaveny, invertorové zdroje umožňují jemnozrnná modulace aktuálního průběhu a trvání, zejména při použití s programovatelnými ovládacími prvky.

Energetická účinnost a tepelné hospodářství

Tradiční AC svářeče neodmyslitelně zahrnují vyšší spotřeba jalového výkonu kvůli povaze těžkých nízkofrekvenčních transformátorů. Výsledkem je:

- Zvýšená špičková spotřeba energie

- Vyšší tepelné zatížení svařovacího zdroje

- Potenciální neefektivita v prostředích s přísnými energetickými rozpočty

Naproti tomu řešení založená na invertorech mohou dodávat vysokofrekvenční energii s snížené ztráty , i když na úkor potřeby složitější výkonové elektroniky a řídicích algoritmů.

Integrace a digitální ovládání

V mnoha moderních zařízeních je stále důležitější dokumentace svarů, sledovatelnost procesů a digitální integrace (Industry 4.0). Mezi výzvy patří:

- Zachycení dat svaru (proud, čas, síla) pro zajištění kvality

- Integrace svářečů do MES (Manufacturing Execution Systems)

- Podpora adaptivních řídicích strategií založených na zpětné vazbě senzorů

Tradiční AC systémy mají často omezený výstup nativních dat, zatímco systémy založené na invertorech to mohou usnadnit digitální komunikace v reálném čase s továrními sítěmi.

Klíčové technické cesty a řešení na systémové úrovni

Řízení výkonu na bázi invertoru

Srdcem svařovacího systému řízeného invertorem je schopnost převádět vedení AC na vysokofrekvenční DC a poté syntetizovat přesné průběhy proudu přizpůsobené pro odporové svařování. Mezi technické výhody patří:

| Technický atribut | Systém na bázi AC transformátoru | Systém řízený invertorem |

| Ovládání výstupu | Krokový nebo variabilní transformátor | PWM (Pulse Width Modulated) řízení proudu |

| Délka svaru | Nastavení mechanickým časovačem nebo základním elektronickým časovačem | Nastavení digitálním časovačem s vysokým rozlišením |

| Záznam dat | Omezené | Rozsáhlé (digitální úložiště a export) |

| Energetická účinnost | Mírný | Vyšší díky sníženým ztrátám |

| Integrace | Samostatný | Síťový (Ethernet/sériový) |

| Velikost/hmotnost | Velké a těžké | Kompaktnější a lehčí |

| Odběr jalového výkonu | Vysoká | Nižší |

Z pohledu systému umožňuje řízení výkonu založené na invertoru přesné tvarování profilu svařovacího proudu , která se zlepšuje konzistenci a opakovatelnost — zvláště důležité tam, kde jsou povinné přísné tolerance a sledovatelnost.

Nastavitelná doba svařování a zpětná vazba v uzavřené smyčce

V tradičních systémech i systémech založených na invertorech je nastavitelná doba svařování pedál bodový svařovací stroj koncepce zůstává ústřední. Invertorové systémy však mohou implementovat zpětná vazba s uzavřenou smyčkou jako je monitorování proudu nebo odporu v reálném čase, umožňující adaptivní korekce uprostřed cyklu. To je užitečné zejména při svařování hromady smíšených materiálů nebo řešení proměnných podmínek elektrod.

Síla elektrody a stabilita procesu

Bez ohledu na zdroj energie zůstává kontrola tlaku elektrod výzvou na úrovni systému. Kombinace přesného řízení proudu (ze střídačů) s servopoháněná nebo pružinová aplikace síly poskytuje stabilní tvorbu nugetů a snižuje vady svaru.

Typické aplikační scénáře a analýza systémové architektury

Scénář A: Ruční montáž s vysokým mixem / nízkým objemem

Ve výrobních závodech s variabilním designem dílů a omezenou automatizací jsou často upřednostňovány šlapací bodové svářečky, protože operátoři mohou šikovně ovládat umístění a sekvenci. V těchto prostředích:

- Svářeči pracují především s vizuálními podněty a zkušenostmi operátora

- Záznam dat může být druhořadý

- Rychlé změny nastavení jsou běžné

Pro takové scénáře mohou být vhodné jak tradiční, tak invertorem řízené systémy. Invertorové systémy však poskytují další programovatelnost, která snižuje dohady operátora , což umožňuje ukládat parametry svařování jako receptury. To zvyšuje spolehlivost, když zařízení sdílí více operátorů.

Scénář B: Produkce na střední úrovni s požadavky na sledovatelnost

Vznikající standardy kvality v odvětvích, jako jsou požadavky na skříně elektroniky nebo bateriové moduly procesní dokumentace :

- Profil svařovacího proudu na spoj

- Skutečný čas svařování vs. cíl

- ID operátora a časové razítko

V těchto architekturách jsou jednoznačně výhodné invertorové svařovací systémy s digitálním rozhraním. Typická architektura systému může zahrnovat:

Operátorský pedál --> Invertorový zdroj napájení --> Svařovací hlava

|

PLC / řadič

|

MES / databáze kvality (přes síť)

Toto nastavení umožňuje obousměrná komunikace kde řídicí jednotka může ověřit kódy součástí, vybrat vhodné receptury svařování a zachytit metriky svarů.

Scénář C: Integrované robotické buňky

V robotických svařovacích buňkách musí svařovací zdroj spolupracovat s ovladači pohybu, systémy vidění a bezpečnostními blokováními. Invertorové napájecí zdroje se zde dobře hodí, protože:

- Kompaktní půdorys

- Vysokorychlostní digitální ovládání

- Synchronizované spouštění s pohybem robota

V takových systémech, nastavitelná doba svařování pedál bodový svařovací stroj Koncepce se přenáší do digitálních spouštěcích signálů spíše než do fyzických pedálů, ačkoli základní principy pohybu a časování zůstávají konzistentní.

Technický dopad na výkon, spolehlivost, efektivitu a údržbu

Kvalita a konzistence svaru

Systémy řízené střídačem snižují odchylky tím, že umožňují programovatelné průběhy proudu a časování s vysokým rozlišením (submilisekundy). Výsledkem je:

- Přísnější kontrola nad přívodem tepla

- Snížené rozstřikování a lepení elektrod

- Vyšší stabilita procesu napříč směnami

Tradiční systémy střídavého proudu mohou dosahovat přijatelných výsledků, ale často se spoléhají na dovednosti operátora, aby kompenzovaly vlastní elektrické a tepelné proměnlivosti.

Provozní efektivita

Vyšší energetická účinnost v invertorových systémech se projevuje jako:

- Nižší špičkový odběr energie

- Snížené poptávkové poplatky v zařízeních citlivých na energii

- Méně tepla ve svařovacím zdroji, což zjednodušuje požadavky na chlazení

To se může promítnout do úspor provozních nákladů, zejména v prostředích s velkým objemem.

Spolehlivost a životnost

Složitost invertorové elektroniky přináší otázky kolem:

- Citlivost na průmyslový šum a kolísání napětí

- Dlouhodobá spolehlivost výkonových polovodičů při svařovacím zatížení

Moderní konstrukce však obsahují robustní ochranné prvky (nadproud, přehřátí, potlačení přepětí) a modulární výkonovou elektroniku, která usnadňuje prediktivní údržba .

Obslužnost a údržba

Tradiční AC systémy s menším počtem digitálních komponent mohou být na základní úrovni vnímány jako jednodušší na údržbu. Naproti tomu invertorové systémy:

- Vyžadovat diagnostické nástroje pro odstraňování problémů na úrovni řídicí jednotky

- Umožňuje vzdálené sledování chybových kódů a trendů výkonu

Pro týmy údržby to znamená investice do zvyšování kvalifikace ale získání lepší izolace chyb a metrik dostupnosti.

Průmyslové trendy a budoucí technologické směry

Digitalizace a integrace Průmyslu 4.0

Ve všech výrobních odvětvích se snaha o propojené systémy zintenzivňuje:

- Analytika svařovacích dat pro zlepšení procesů

- Řídicí panely v reálném čase pro monitorování výroby

- Prediktivní údržba založená na elektrických a tepelných charakteristikách

Tento trend ze své podstaty upřednostňuje architektury založené na invertorech schopné digitální komunikace.

Adaptivní svařování a ovládání v uzavřené smyčce

Rozvíjející se výzkum a vývoj produktů se zaměřují na adaptivní kontrola svařování :

- Sledování skutečných ukazatelů tvorby nugetů

- Úprava aktuálního profilu v reálném čase

- Dynamická kompenzace opotřebení elektrody

Takové schopnosti je obtížné implementovat na systémech pouze s transformátorem.

Hybrid Power Architectures

Budoucí systémy mohou kombinovat robustnost střídavých transformátorů s digitální invertorové regulační smyčky , který nabízí odolnost tradičních návrhů s vylepšenou granularitou ovládání.

Udržitelnost a energetická optimalizace

Výrobci stále více kvantifikují spotřebu energie na úrovni svarových buněk. Invertorové systémy s vyšší účiník a nižší ztráty , v souladu s cíli udržitelnosti a iniciativami pro podávání zpráv o energii.

Shrnutí: Hodnota na úrovni systému a technický význam

Zkoumání krajiny systémy technologie bodového svařování pedálů z technického hlediska ukazuje, že:

- Systémy řízené střídačem nabízejí vyšší přesnost, vylepšené možnosti integrace a lepší zpracování dat ve srovnání s tradičními AC modely.

- Tradiční svářečky na bázi střídavého proudu zůstávají relevantní tam, kde jsou prvořadé jednoduchost, robustnost a nízké náklady.

- Volba mezi technologiemi by měla být založena na požadavky na systémové úrovni — včetně sledovatelnosti procesů, integrace s továrními sítěmi, energetické rozpočty a strategie údržby – spíše než na samotných charakteristikách na úrovni produktu.

- Role nastavitelná doba svařování pedál bodový svařovací stroj přetrvává napříč oběma paradigmaty, ale jeho implementace a optimalizace se výrazně zlepšují řízením invertorem.

Nejedná se o velkoobchodní výměnu AC modelů, ale a technologický posun směrem k digitálně schopnějším a energeticky úspornějším systémům pro aplikace, kde tyto atributy poskytují měřitelnou technickou hodnotu.

FAQ

1. Co definuje invertorem řízenou pedálovou bodovou svářečku?

Pedálová bodová svářečka řízená invertorem využívá výkonovou elektroniku k přeměně příchozího střídavého proudu na vysokofrekvenční stejnosměrný proud a poté k syntéze řízených proudových profilů, které nabízejí jemnější kontrolu nad parametry svařování ve srovnání se systémy s přímým transformátorem.

2. Proč je důležitá nastavitelná doba svařování?

Nastavitelná doba svařování umožňuje technikům vyladit tepelný příkon tak, aby odpovídal nahromadění materiálu a jeho tloušťce, což zajišťuje konzistentní tvorbu nugetů a minimalizuje defekty.

3. Jsou invertorové systémy nákladnější na údržbu?

Mohou vyžadovat specializované diagnostické nástroje a školení, ale jejich digitální hlášení poruch a možnosti prediktivní údržby často snižují neplánované prostoje.

4. Mohou střídač a AC systémy koexistovat ve stejné dílně?

Ano. Výběr by měl odpovídat systémovým požadavkům; Dokumentační buňky s vysokým skriptem těží z měničů, zatímco jednoduché produkční úlohy mohou dobře posloužit AC modely.

5. Jak invertorové systémy podporují Průmysl 4.0?

Usnadněním digitálních komunikačních protokolů (Ethernet/IP, Modbus) a umožněním sběru dat v reálném čase, posílením analýzy a integrace s výrobními prováděcími systémy.

Reference

- R. Nycz, „Základy a procesy odporového svařování“, Journal of Manufacturing Science and Engineering , sv. 142, č.p. 3, 2020.

- A. Chryssolouris, Výrobní systémy: teorie a praxe , 3. vydání, Springer, 2018.

- M. F. Zaeh a G. Branner, „Energetická účinnost ve svařovacích procesech: současný stav a výhled do budoucna“, Svařovací deník , sv. 97, č.p. 12, 2019.