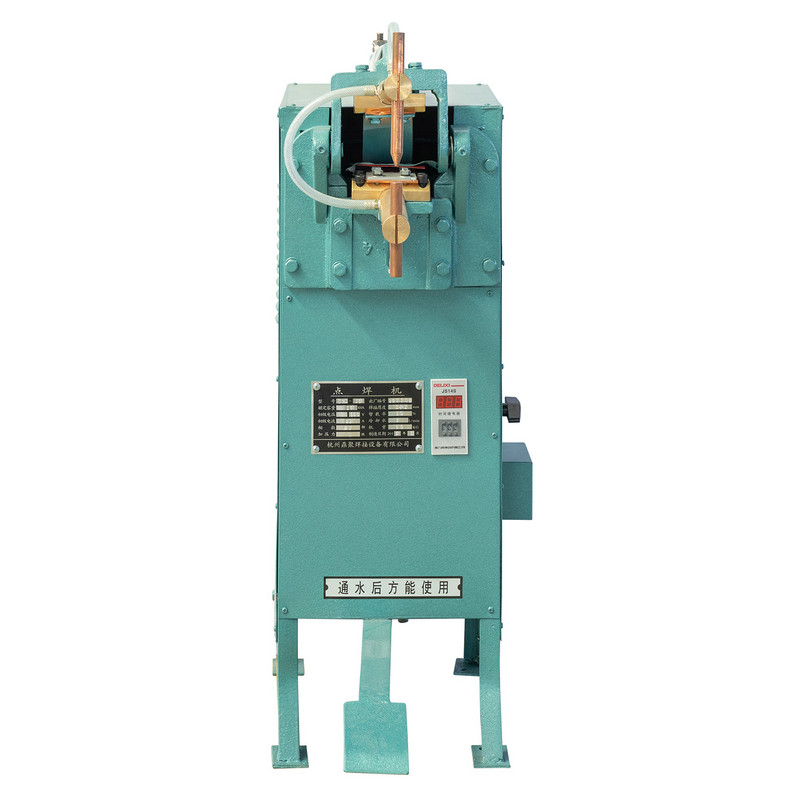

V rozmanitém světě kovovýroby čelí profesionálové často zásadní výzvě: potřebě všestrannosti jejich zařízení. Dílny a výrobní podlahy jsou zřídka věnovány jedné tloušťce materiálu. Jeden den může zahrnovat sestavení jemných elektronických skříní z tenké oceli, zatímco další může vyžadovat spojení robustních konstrukčních součástí. Tato variabilita vede ke kritické otázce: dokáže jediný, pedálem ovládaný systém bodového svařování efektivně a spolehlivě zvládnout tak širokou škálu aplikací? Odpověď nespočívá pouze ve výkonu stroje, ale v přesném ovládání, které nabízí jeho základní funkce: nastavitelná doba svařování pedál bodový svařovací stroj .

Základní výzva: Tepelný management v bodovém svařování

Ve své podstatě je odporové bodové svařování procesem řízeného tepelného hospodářství. Elektrický proud prochází překrývajícími se plechy a vlastní elektrický odpor kovů vytváří teplo. Toto teplo roztaví kov v místě kontaktu a vytvoří roztavený nuget, který po ochlazení spojí kusy dohromady.

Hlavním problémem je, že tenké a tlusté měřidla mají výrazně odlišné tepelné vlastnosti. Tenký kov , často klasifikovaný jako listy pod 1/16 palce (1,6 mm), má nízkou tepelnou hmotnost a vysoký elektrický odpor. Extrémně rychle se zahřívá. Bez přesné kontroly může použitá energie odpařit kov, což způsobuje vyloučení (rozprašování roztaveného materiálu), propálení a slabý, nekonzistentní svar. Okénko pro dokonalý svar tenkého materiálu je výjimečně úzké.

naopak tlustý plech má vysokou tepelnou hmotnost a nižší celkový elektrický odpor (kvůli většímu průřezu). Ke zvýšení teploty na bod tání vyžaduje značné a trvalé množství energie. Nedostatek energie má za následek nedostatek fúze, čímž vzniká slabá vazba, která existuje pouze na povrchu – jasný recept na strukturální selhání.

The nastavitelná doba svařování pedál bodový svařovací stroj je navržen speciálně pro řešení této dichotomie. Jeho funkčnost je postavena na principu, že řízení doby toku proudu je prvořadé pro řízení přívodu tepla.

Motor všestrannosti: Jak funguje nastavitelný časovač

Charakteristickým rysem těchto systémů je integrovaný programovatelný časovač. To je mnohem sofistikovanější než jednoduchý vypínač. Umožňuje operátorovi zadat přesné svařovací parametry, které určují přesnou dobu trvání elektrického proudu. Toto nastavitelná doba svařování je primární nástroj pro nastavení správného tepelného příkonu pro danou tloušťku a typ materiálu.

pro tenké kovy lze časovač nastavit na extrémně krátký cyklus, možná jen několik cyklů střídavého proudu (např. 2-5 cyklů, kde jeden cyklus je 1/60 sekundy). Tento krátký, intenzivní výbuch energie stačí k vytvoření nugetu, než se nadměrné teplo může nahromadit a poškodit obrobek. Přesnost polovodičového časovače zajišťuje, že tato krátká doba je opakovatelná pro každý svar, což není možné dosáhnout ručně.

pro silnější materiály , lze časovač nastavit na delší dobu, například 20 až 50 cyklů nebo více. Tato trvalá aplikace energie umožňuje vedení tepla do středu stohu materiálu, čímž vzniká velký, silný nuget, který proniká hluboko do obou listů. Programovatelnost zajišťuje, že tato prodloužená doba ohřevu je aplikována konzistentně, svar po svaru, čímž se zabrání nedostatečnému svařování v důsledku nekonzistence obsluhy.

Dále pokročilé časovače na modern bodové svařování pedálů systémy často obsahují více pulzů nebo funkci „sklonu“. To může být zvláště užitečné pro tlustší materiály nebo určité slitiny, což umožňuje impuls předehřátí pro úpravu kovu a impuls po zahřátí pro řízení rychlosti chlazení, čímž se zlepší kvalita svaru a sníží se napětí.

Beyond Time: Synergie dalších kritických parametrů

Zatímco nastavitelná doba svařování je hvězdou představení, nefunguje izolovaně. Jeho účinnost je zcela závislá na jeho synergii se dvěma dalšími kritickými faktory: silou elektrody a intenzitou proudu.

Síla elektrody je tlak vyvíjený rameny a hroty stroje na plechy. Tato síla je rozhodující pro:

- Vytvoření správného elektrického kontaktu: Vysoká síla rozbíjí povrchové oxidy a nerovnosti a zajišťuje konzistentní elektrický odpor v místě kontaktu.

- Obsahující roztavený nuget: Jak se kov taví a expanduje, dostatečná síla elektrody zadrží roztavenou lázeň, zabrání vytlačení a vytvoří hustý, pevný nuget.

Požadovaná síla závisí na tloušťce materiálu. Tenký kov vyžaduje menší sílu, aby se zabránilo nadměrné deformaci nebo promáčknutí. Tlustý plech vyžaduje podstatně větší sílu, aby byl zajištěn dobrý kontakt a pojal větší, žhavější roztavený nuget. Proto všestranný bodové svařování pedálů machine musí mít buď nastavitelný silový mechanismus, nebo být k dispozici v rozsahu jmenovitých sil vhodných pro zamýšlený rozsah tloušťky.

Intenzita proudu (proud) je množství elektrického proudu procházejícího obrobkem. Je zdrojem tepelné energie. Vyšší proud generuje více tepla. Stroj musí mít dostatečně vysoký proudový výstup a robustní transformátor dodávat intenzivní proud potřebný k pronikání tlustými částmi. A naopak musí také poskytovat stabilní nízkoproudé nastavení pro jemnou práci na tenkých měřidlech, aniž by se jednoduše neprakticky zkracoval čas.

Souhra je jednoduchá, ale hluboká: Svařovací teplo = (proud²) × odpor × čas . The nastavitelná doba svařování pedál bodový svařovací stroj poskytuje přímou kontrolu nad časovou proměnnou, ale musí být přizpůsobena příslušnému proudu a síle (které ovlivňují odpor), aby se rovnice vyřešila správně pro tenké i tlusté kovy.

Lidský element: Ovládání operátorem pomocí nožního pedálu

The nožním pedálem je více než pouhý aktivační spínač; je to rozhraní pro jemné ovládání. Zkušený operátor používá pedál k řízení sekvence svaru.

- Nejprve se sešlápne pedál, aby se uzavřely elektrody a na obrobky byla aplikována plná mechanická síla, čímž se zajistí, že jsou bezpečně upnuty dříve, než začne protékat jakýkoli proud.

- Další sešlápnutí pedálu pak spustí předprogramovaný svařovací cyklus řízený časovačem.

Tato dvoustupňová akce zajišťuje, že síla je plně aplikována před aktivací, což je kritický bezpečnostní a kvalitativní krok. Zabraňuje vzniku elektrického oblouku a poškození elektrod a obrobku. Tato úroveň kontroly je klíčovou výhodou a bodové svařování pedálů systém oproti jednodušším automatizovaným systémům, protože umožňuje obsluze zajistit správné umístění a upnutí pro každý jednotlivý svar.

Výběr správného nástroje pro práci: Elektrody a příslušenství

Samotný stroj je pouze součástí systému. Výběr elektrod je prvořadý pro manipulaci s různými tloušťkami materiálu.

- Materiál elektrody: Slitiny mědi s vysokou elektrickou vodivostí a tvrdostí jsou standardem pro zachování integrity hrotu a účinného přenosu proudu.

- Tvar hrotu elektrody: pro thin gauge metal, a smaller, sharper tip diameter concentrates current into a smaller area, helping to initiate the weld. For thick sheet metal, a larger, domed tip diameter is used to help distribute the immense force required and prevent excessive indentation while still delivering sufficient current density.

- Chlazení vodou: pro sustained work on thicker materials that require high current and long weld times, water-cooled electrodes and arms are essential. They carry away excess heat from the tips, preventing them from annealing (softening) and degrading prematurely.

Všestranná dílna provozovaná v různých tloušťkách bude muset udržovat výběr elektrod a případně různé styly ramen, aby se optimalizoval výkon pro každou práci.

Praktické aplikace a omezení

Průmyslová kvalita nastavitelná doba svařování pedál bodový svařovací stroj s robustním transformátorem a dostatečnou silou zvládne pozoruhodně široký rozsah. Typický vysoce kvalitní stroj může efektivně svařovat od velmi tenkých tloušťek (0,5 mm) až po střední tloušťky (3,0 mm 3,0 mm měkká ocel). To pokrývá velkou většinu aplikací v automobilových opravách, kovovém nábytku, HVAC potrubí, elektrických skříních a obecné výrobě.

Je však důležité pochopit jeho omezení. Existuje fyzická horní hranice. Spojení dvou kusů 1/2-palcové plechové oceli je daleko za hranicemi standardu bodové svařování pedálů systém. Takové aplikace vyžadují specializované vysokosilové projekční svářečky nebo procesy obloukového svařování. Klíčem je prostudovat si specifikace stroje, kde bude jasně uvedena jeho jmenovitá kapacita (např. „Určeno pro 2 mm 2 mm měkkou ocel“).

Následující tabulka shrnuje klíčové úpravy pro různé typy materiálů:

| Tloušťka materiálu | Nastavení doby svařování | Síla elektrody | Styl hrotu elektrody | Klíčová úvaha |

| Tenké měřidlo (např. 0,6 mm) | Velmi krátké (např. 2–5 cyklů) | Nižší | Menší, špičatý | Zabraňte propálení a vyhození. |

| Střední měřidlo (např. 1,2 mm) | Střední (např. 8–15 cyklů) | Střední | Standardní kopule | Vyvážení penetrace a vzhledu povrchu. |

| Hustoměr (např. 2,5 mm) | Dlouhé (např. 20–40 cyklů) | Vysoká | Větší, klenutý | Zajistěte plnou penetraci a tvorbu nugetů. |

Závěr: Jednoznačné ano, s podmínkami

Takže jeden může nastavitelná doba svařování pedál bodový svařovací stroj zvládnout tenký i tlustý plech? Odpověď je kvalifikované ano. Základní technologie je speciálně navržena pro tento účel. Programovatelnost svařovacího časovače poskytuje přesné řízení potřebné pro řízení přívodu tepla pro oba extrémy tloušťky.

Tato schopnost však závisí na několika faktorech:

- Stroj musí mít dostatečně výkonný transformátor a dostatečně široký proudový výstup dosah.

- Musí být schopen poskytovat odpovídající síla elektrody pro nejtlustší určený materiál.

- Operátor musí mít znalosti pro správné nastavení parametrů času, proudu a síly a výběr správných elektrod.

- Praktický rozsah tloušťky je nakonec omezen fyzickou konstrukcí stroje a jmenovitou kapacitou.

pro the fabricator seeking a single, versatile, and operator-driven welding solution for a mixed-material workflow, the nastavitelná doba svařování pedál bodový svařovací stroj představuje optimální volbu. Nabízí opakovatelnost automatizace prostřednictvím programovatelných ovládacích prvků při zachování přizpůsobivosti a praktického ovládání ručního procesu. Díky zvládnutí jeho parametrů se dílna může s jistotou vypořádat s širokou škálou projektů, od nejjemnějších tenkorozchodných sestav po pevnější a tlustší konstrukce, to vše se stejným základním vybavením.