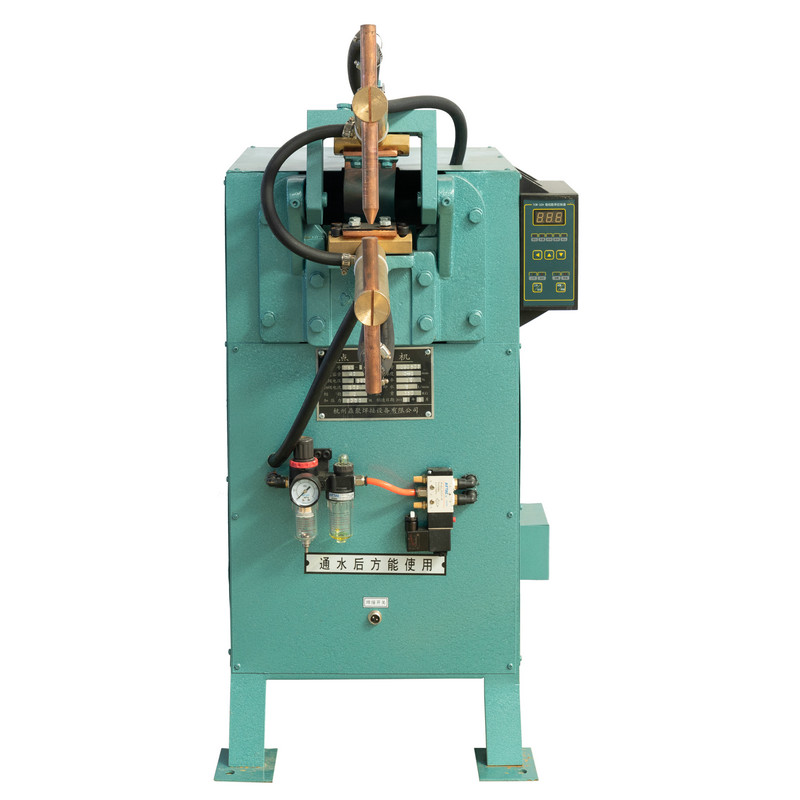

Pneumatické svařování na tupo je široce používaný proces v průmyslové výrobě, zejména při spojování termoplastických trubek a profilů. The Dvoustupňový výbojový pneumatický svařovací stroj na tupo se ukázal jako kritické řešení pro zvýšení kvality svařování a snížení výrobních vad. Začleněním dvoustupňového vypouštěcího systému mohou výrobci dosáhnout rovnoměrnější distribuce tepla, řízeného tlaku a konzistentní integrity svaru.

Pochopení dvoustupňového výboje v pneumatickém svařování na tupo

Při tradičním pneumatickém svařování na tupo je na obrobky aplikován jednostupňový tlakový systém. I když je tato metoda účinná, často vede k nerovnoměrnému toku materiálu, povrchovým nepravidelnostem a mikrodefektům ve svarovém spoji.

A Dvoustupňový výbojový pneumatický svařovací stroj na tupo řeší tyto problémy zavedením řízeného, sekvenčního působení tlaku:

- První fáze – Předkomprese: Tato fáze aplikuje mírný tlak k vyrovnání obrobků a zahájení procesu molekulárního spojování. Zajišťuje, že povrchy jsou v plném kontaktu bez nadměrné deformace materiálu.

- Druhá fáze – úplné vybití: Jakmile je předkomprese dokončena, systém aplikuje plný svařovací tlak, což umožňuje, aby materiál proudil rovnoměrně a vytvořil pevný spoj bez defektů.

Rozdělením svařovacího procesu do dvou odlišných fází systém snižuje riziko přehřátí, nerovnoměrného svaru a nadměrné tvorby výronů.

Běžné vady při pneumatickém svařování na tupo

Abychom pochopili výhody dvoustupňového vybíjecího systému, je důležité identifikovat běžné vady, které se vyskytují při standardním pneumatickém svařování na tupo:

| Typ defektu | Popis | Příčiny | Dopad na produkci |

| Neúplná fúze | Nedostatek správného spojení mezi povrchy | Nedostatečná teplota nebo nerovnoměrný tlak | Slabý spoj, potenciální netěsnosti |

| Nadměrná tvorba Flash | Přebytečný materiál vytlačený ze spoje | Přetlak při svařování | Odpad materiálu, nutné dodatečné ořezávání |

| Nesouosost | Obrobky nejsou správně vyrovnány | Špatná předkomprese nebo fixace | Nestejnoměrná pevnost svaru |

| Deformace povrchu | Nerovný nebo roztavený povrch | Rychlý nebo nekontrolovaný tlak | Snížená estetická a funkční kvalita |

A Dvoustupňový výbojový pneumatický svařovací stroj na tupo zmírňuje tyto vady poskytováním řízeného tlaku a postupného toku materiálu.

Jak dvoustupňové vybíjení snižuje vady

1. Aplikace řízeného tlaku

Řízený tlak je hlavní výhodou dvoustupňového vypouštěcího systému. Tím, že stroj zpočátku aplikuje mírný tlak, zajistí správné vyrovnání a kontakt s materiálem bez vytváření nadměrného otřesu. Následná plně tlaková fáze pak dokončí svar rovnoměrným tavením, čímž se sníží neúplné spojení.

Tento postupný tlakový přístup minimalizuje namáhání materiálu a zabraňuje náhlé deformaci, která je běžnou příčinou povrchových nerovností v jednostupňových systémech.

2. Rovnoměrné rozložení tepla

Klíčovým faktorem při snižování vad je rovnoměrné rozložení tepla mezi obrobky. V a Dvoustupňový výbojový pneumatický svařovací stroj na tupo Předkompresní fáze umožňuje materiálu dosáhnout rovnoměrné teploty před použitím plného tlaku.

- Zabraňuje vzniku hotspotů, které mohou vést k povrchová deformace

- Snižuje pravděpodobnost mikrotrhliny nebo dutiny ve svaru

- Zlepšuje molekulární vazbu pro pevnější spoj

3. Konzistentní kontrola záblesku svaru

Flash je přebytečný materiál, který je vytlačen během svařování. Zatímco některé záblesky jsou normální, nadměrné záblesky vede ke zvýšenému plýtvání materiálem a vyžaduje dodatečné oříznutí.

Dvoufázový proces vybíjení:

- Omezuje počáteční tok materiálu pomocí předběžného stlačení

- Postupně umožňuje materiálu expandovat pod plným tlakem

- Vytváří jednotný, ovladatelný záblesk

Tento řízený flash management snižuje vady a zvyšuje efektivitu výroby.

4. Vylepšené zarovnání a povrchový kontakt

Nesouosost je častým zdrojem selhání svaru, zejména ve vysoce přesných aplikacích. Stupeň předběžného stlačení ve dvoustupňovém vykládacím systému zajišťuje dokonalé vyrovnání obrobků před použitím plného tlaku.

Mezi výhody patří:

- Snížené riziko slabých kloubů

- Vylepšený povrchový kontakt pro úplnou molekulární fúzi

- Konzistence v opakovaných výrobních cyklech

5. Snížené tepelné a mechanické namáhání

Rychlá aplikace tlaku při jednostupňovém pneumatickém svařování často způsobuje tepelné a mechanické namáhání spoje. Časem to může způsobit deformace, mikrotrhlinky nebo sníženou životnost.

Použitím postupného dvoufázového vybíjení:

- Tepelné namáhání je minimalizováno

- Materiálový tok je řízen

- Svarové spoje jsou rovnoměrnější a bez vad

Praktické aplikace v průmyslu

Výhody a Dvoustupňový výbojový pneumatický svařovací stroj na tupo jsou zvláště patrné v odvětvích, která vyžadují vysoce kvalitní termoplastické svary:

- Výroba potrubí: Zajišťuje nepropustné a odolné spoje ve vodovodních, plynových a chemických potrubích

- Automobilový průmysl: Snižuje vady plastových součástí vystavených mechanickému namáhání

- Stavební materiály: Poskytuje vysoce kvalitní spoje pro konstrukční a dekorativní profily

- Elektrotechnický a kabelový průmysl: Dosahuje konzistentní izolace a ochranných svarů potrubí

Tyto aplikace demonstrují důležitost minimalizace defektů pomocí pokročilých svařovacích technik, které zvyšují výkonnost produktu i provozní efektivitu.

Výběr správného dvoustupňového pneumatického svařovacího stroje na tupo

Při výběru stroje by kupující měli zvážit několik klíčových faktorů:

| Faktor | Ohleduplnost | Dopad |

| Přesnost regulace tlaku | Možnost jemného doladění obou stupňů | Přímo ovlivňuje kvalitu svaru a redukci defektů |

| Účinnost topného systému | Rovnoměrná aplikace tepla | Zabraňuje neúplnému splynutí a tepelnému namáhání |

| Doba cyklu | Nastavitelné časování vybíjení | Vyvažuje rychlost výroby a kvalitu |

| Trvanlivost a údržba | Robustní provedení s minimálními prostoji | Zajišťuje konzistentní výkon během dlouhých výrobních sérií |