1. Doba vybíjení: Základní kód kvality svařování

Doba vybití, tento zdánlivě jednoduchý technický parametr, ve skutečnosti hraje v procesu svařování extrémně rozhodující roli a hraje rozhodující roli při změně teploty v oblasti svařování. Během svařování musí kovové materiály absorbovat dostatečnou energii, aby se dosáhlo dobrého tání a fúze, a doba vypouštění určuje dobu trvání energie. Když je doba vypouštění příliš krátká, je to jako prchavý „energetický déšť“. Pro kovové materiály je obtížné získat dostatek tepla a je přirozeně nemožné plně se roztavit. Je to jako nedostatek tepla při vaření, jídlo nelze důkladně vařit a atomovou strukturu uvnitř svaru nelze účinně reorganizovat. Tímto způsobem je síla svaru výrazně snížena. Při používání následných produktů je velmi pravděpodobné, že dojde k vážným problémům, jako je rozbití a depold, což přináší velká skrytá nebezpečí do kvality a bezpečnosti produktu, a tak ovlivňuje pověst trhu celého produktu a ekonomické přínosy podniku.

Naopak, pokud je doba vypouštění příliš dlouhá a je nepřetržitá energie nepřetržitě vstupu, kovový materiál bude přeplněn, což může nejen způsobit deformaci ztráty svaru a kovu, ale může dokonce spálit destičkou a vytvořit celou svařovanou část. Toto nadměrné svařování způsobuje nejen obrovské plýtvání zdroji, ale také vážně ovlivňuje efektivitu výroby a zvyšuje náklady na výrobu. Přesné ovládání doby vypouštění, aby bylo správné, se proto stalo hlavní výzvou k dosažení vysoce kvalitního svařování a důležitým směrem pro nepřetržité inovace technologie svařovacího svařování na místě.

2. Pokročilá technologie vytváří přesnou kontrolu

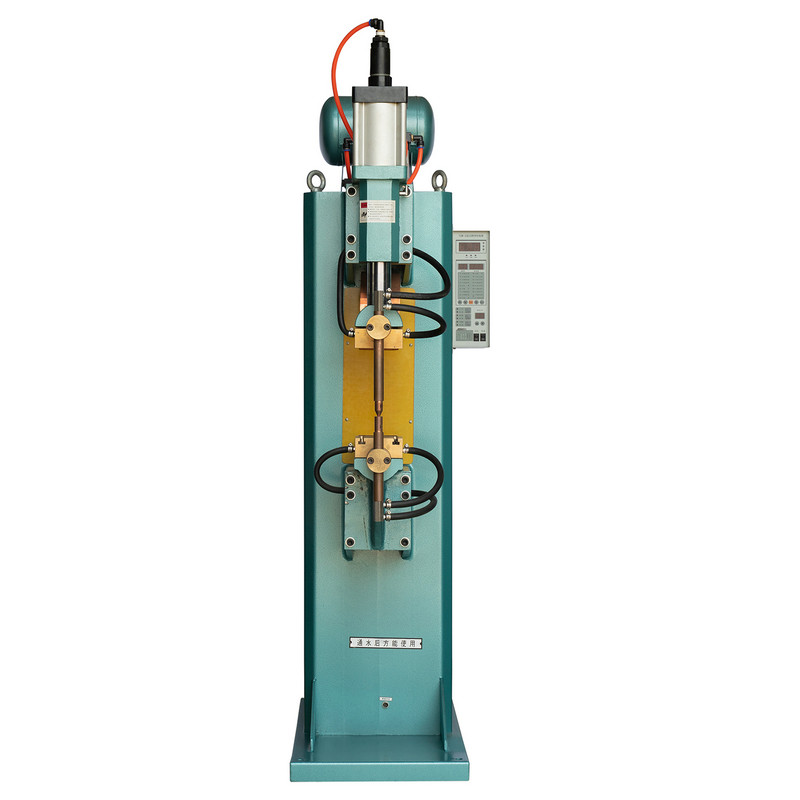

Abychom prolomili tento klíčový technický úzký profil, moderní Svařovací stroje na úložiště energie Integrujte řadu pokročilých technických prostředků k dosažení přesné kontroly doby vypouštění.

1. Modul s vysokou přesností časového řízení: záruka přesnosti času

Modul s vysokou přesností čas na řízení času vybaveného moderním svařovacím strojům pro úložiště energie lze ve svařovacím procesu nazvat „Time Master“. Tyto moduly mají nepředstavitelnou přesnost a mohou přesně nastavit čas vypouštění na milisekundy nebo dokonce mikrosekundy. Během procesu svařování je to jako dobře vyškolený vodič. Podle přednastavených parametrů procesu svařování přesně otevírá a uzavírá proces vypouštění ve velmi krátkém okamžiku, aby zajistil uvolnění správného množství energie. Ať už se jedná o svařování elektronických komponent tak tenkých jako papír nebo spojení silné a robustní průmyslové oceli, může přizpůsobit nejvhodnější čas vypouštění pro každé svařování podle různých požadavků na svařování. Tato extrémně přesná schopnost kontroly času stanoví pevný základ pro stabilitu kvality svařování, což každému svaru umožňuje dosáhnout ideálních standardů síly a kvality, což výrazně zlepšuje konzistenci a spolehlivost produktu.

2. inteligentní algoritmus a systém zpětné vazby: Inteligentní mozek optimalizovaný v reálném čase

Spoléhání se pouze na moduly s vysokou přesností na ovládání času nestačí k dosažení všeho přesného kontroly a inteligentní algoritmy a systémy zpětné vazby v něm hrají nepostradatelnou roli. Během procesu svařování je inteligentní algoritmus jako inteligentní „mozek“, který nepřetržitě analyzuje a zpracovává různá data ve svařovacím procesu. Současně pokročilé senzory monitorují změny v klíčových parametrech, jako je proud, napětí a teplota v oblasti svařování v reálném čase, a včas tyto údaje včas nahrazují do inteligentního algoritmu.

Když senzor detekuje abnormální fluktuace v parametrech svařování, inteligentní algoritmus bude rychle reagovat, určit problém pomocí komplexních výpočtů a analýzy a automaticky upravit související parametry, jako je doba vypouštění. Například, když proud náhle klesne, může to znamenat, že se změnil odpor svařovací oblasti, nebo je problém s kontaktem mezi elektrodou a obrobkem. V této době inteligentní algoritmus vhodně prodlouží dobu vypouštění podle přednastavených pravidel, aby se zajistilo, že kovový materiál může získat dostatek energie k dosažení úplného tání. Naopak, pokud je proud detekován tak, aby byl příliš velký a existuje riziko přehřátí, inteligentní algoritmus rozhodně zkrátí dobu vypouštění, aby se zabránilo nadměrnému tání kovu. Tento mechanismus monitorování v reálném čase, inteligentní analýzy a dynamické úpravy umožňuje svářeči s úložištěm energie vždy udržovat nejlepší stav svařování ve složitém a proměnném svařovacím prostředí, což účinně zlepšuje kvalitu svařování a efektivitu výroby.

3. Optimalizace materiálu a struktury elektrod: Zlepšete stabilitu vypouštění

Kromě technologie kontroly času a inteligentní zpětné vazby je elektroda klíčovou součástí svářeče ukládání energie, která je v přímém kontaktu s obrobkem. Optimalizace jeho materiálu a struktury má také důležitý vliv na přesnou kontrolu doby vypouštění. Vysoce kvalitní elektrodové materiály by měly mít dobrou vodivost, odolnost proti vysoké teplotě a odolnost proti opotřebení a být schopny udržovat stabilní výkon v prostředí s vysokým proudem a s vysokou teplotou. Současně může rozumný návrh struktury elektrody, jako je tvar, velikost a drsnost povrchu elektrody, účinně zlepšit rozložení proudu a zlepšit uniformitu a stabilitu výboje.

Například použití speciálního konstrukce tvaru elektrody může soustředit se současný akt na svařovací oblast, snížit rozptyl energie a tak zlepšit svařovací efekt ve stejné době vypouštění. Kromě toho jsou důležitými opatřeními také pravidelná údržba a údržba elektrod, včasné výměny opotřebovaných elektrod a zajištění toho, aby byly elektrody vždy v dobrém provozním stavu, aby byla zajištěna přesná kontrola doby vypouštění a stabilní kvalitu svařování. Prostřednictvím nepřetržité optimalizace elektrodových materiálů a struktur může svářeč ukládat energii dosáhnout stabilnějšího a přesnějšího výboje za různých podmínek svařování, což poskytuje silnou podporu pro vysoce kvalitní svařování.

3. významné výsledky praktické aplikace

Ve skutečných výrobních aplikacích dosáhla komplexní aplikace těchto pokročilých technologií pozoruhodných výsledků. V odvětví výroby elektroniky, pro svařování malých a vysoce přesných elektronických komponent, je tradiční svařovací zařízení často považováno za obtížné splnit požadavky na přesnou kontrolu doby vypouštění, což má za následek nestabilní kvalitu svařování a vysokou vadnou míru. Směra pro skladování energie pomocí pokročilé technologie může přesně ovládat dobu vypouštění, zajistit, aby pájecí klouby byly malé a pevné, výrazně zlepšily výkon a spolehlivost elektronických produktů, výrazně snížily vadnou rychlost a výrazně zlepšily účinnost výroby.

V oblasti výroby automobilů, pro klíčové procesy, jako je svařování těla, je kvalita svařování přímo spojena s bezpečnostním výkonem a celkovou kvalitou vozidla. Pokročilé svařovací stroje na úložiště energie dosahují vysokou pevnost a uniformitu svarů tím, že přesně kontrolují dobu vypouštění, což účinně zlepšuje celkovou rigiditu a bezpečnost těla automobilu. Současně zlepšení efektivity výroby také splňuje potřeby rozsáhlé a vysoce účinné výroby v automobilovém průmyslu a vstříkne novou vitalitu do rozvoje automobilového průmyslu.

IV. Průmyslový výhled: Kontinuální inovace vede vývoj

Vzhledem k tomu, že výrobní průmysl se stále pohybuje směrem k inteligenci a špičkovému konci, požadavky na kvalitu svařování se také stále zvyšují. Přesná kontrola doby vypouštění, jako jedna z hlavních technologií svařovacích strojů na místě ukládání energie, bude i nadále vést inovace a rozvoj odvětví. V budoucnu se očekává, že přesnost modulu časového řízení se dále zlepšila na nanosekundu nebo dokonce na hladině pikosekundu, čímž se dosáhne rafinovanější kontroly energie. Současně budou inteligentní algoritmy a senzorové technologie inteligentnější a integrovanější, schopné sledovat více parametrů svařování v reálném čase a provádět hloubkovou analýzu a optimalizaci spolupráce. Kromě toho, s nepřetržitým vznikem nových materiálů a nových procesů, budou elektrodové materiály a struktury i nadále inovovat, což poskytuje silnější podporu pro přesnou kontrolu doby vypouštění a zlepšení kvality svařování.

V dnešní stále silnější globální výrobní soutěži přinesla technologie svařovacího svařovacího spotu energie, která přesně kontroluje dobu vypouštění, nové rozvojové příležitosti a hnací síly pro změnu v různých průmyslových odvětvích. Zlepšuje nejen kvalitu svařování a podporuje upgrady produktů, ale také vkládá novou vitalitu do udržitelného rozvoje zpracovatelského průmyslu. Věřím, že pod nepřetržitým pohonem technologických inovací budou svařovací stroje na místě skladování energie hrát důležitější roli ve svařovací oblasti a poskytují solidní technickou podporu pro vysoce kvalitní rozvoj všech oblastí života.