V oblasti spojování kovů, zejména pro aplikace vyžadující přenositelnost, jednoduchost a spolehlivost ruční svařovací stroj s kovovým pláštěm je základním nástrojem. Jeho provoz, bez složité elektroniky nebo automatizovaných systémů, závisí na kritické souhře mezi lidskou dovedností a mechanickou přesností. Základem funkčnosti tohoto zařízení je zdánlivě jednoduchá, ale důmyslně navržená součást: ruční upínací mechanismus.

Základním cílem jakékoli operace svařování na tupo je vytvořit homogenní spoj, kde jsou dva obrobky spojeny, jako by to byl jeden souvislý kus materiálu. Aby k tomu došlo, musí být lícující povrchy – konce spojovaných materiálů – dokonale vyrovnány jak axiálně, tak úhlově, než je aplikován tlak. Jakákoli nesouosost, byť nepatrná, má za následek vadný spoj. Může způsobit okraj nebo vyvýšeninu, snížit účinnou plochu průřezu, vytvořit body koncentrace napětí a nakonec vést k mechanickému selhání při zatížení. Primární funkcí upínacího systému je proto eliminovat všechny stupně volnosti s výjimkou toho, který je určen pro kování, a zajistit, že jediným pohybem je řízený, axiální posuv, který vytváří svar.

Anatomie ručního upínacího mechanismu

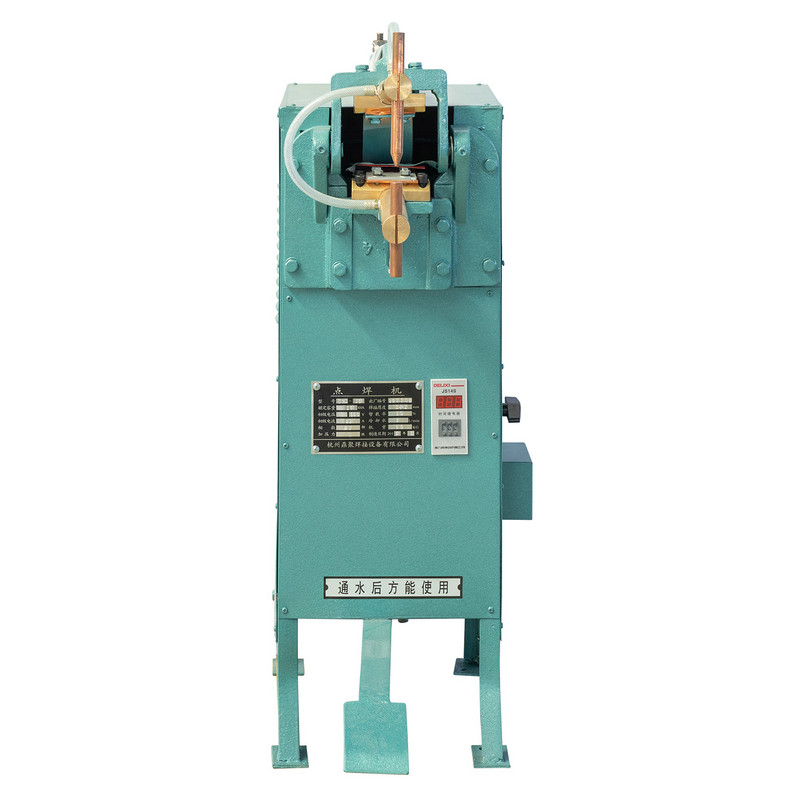

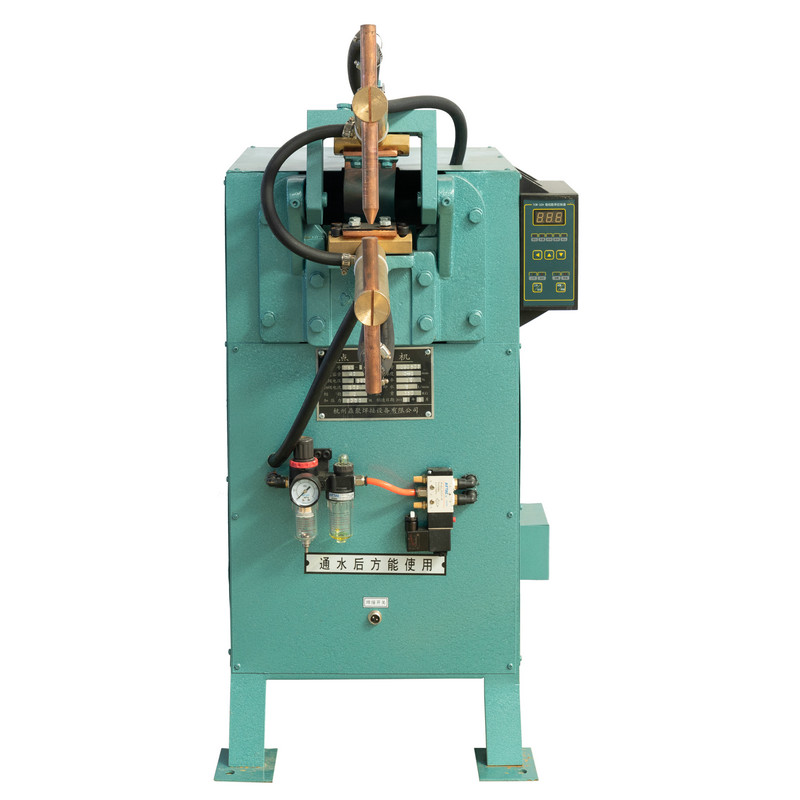

Typické ruční svařovací stroj s kovovým pláštěm má robustní, často lité kovové tělo, které obsahuje dvě primární upínací sestavy: jednu pevnou a jednu pohyblivou. Pohyblivá sestava je připojena k pákovému systému aplikace tlaku. Každá svneboka je navržena tak, aby držela obrobek bezpečně a nezávisle. Mezi klíčové součásti každé upínací sestavy patří:

- Čelisti s V-drážkou: Toto je nejdůležitější prvek pro počáteční zarovnání. Čelisti jsou precizně obrobeny s drážkami ve tvaru V různých velikostí, aby vyhovovaly řadě svařování kabelů or svařování drátem průměry. Tvar V není libovolný; je to samostředící geometrický prvek. Když je válcový obrobek umístěn do drážky, gravitace jej přirozeně táhne do nejnižšího bodu a automaticky jej vystředí podél vodorovné roviny mezi dvěma čelistmi. Tento jednoduchý design zajišťuje konzistentní počáteční umístění, což je zásadní první krok pro přesnost.

- Upínací šroub nebo páka: Toto je komponenta ovládaná operátorem. Obvykle se vyznačuje vroubkovanou rukojetí pro uchopení a je opatřena závitem pro zajištění mechanické výhody. Na konci šroubu se s obrobkem dotýká přítlačná podložka nebo druhá protilehlá V-čelisť. Stoupání závitu je navrženo tak, aby umožňovalo jemné, přírůstkové nastavení, které umožňuje obsluze vyvinout přesné množství potřebné síly.

- Přítlačná podložka: Tato podložka je často vyrobena z odolného materiálu tvrdšího než obrobky, aby se zabránilo deformaci, a představuje kontaktní bod, který přenáší sílu z upínacího šroubu na obrobek a bezpečně jej připevňuje k čelisti s drážkou tvaru V.

Proces upínání je sekvenční a záměrný. Obsluha nejprve umístí jeden obrobek do V-drážky pevné svěrky a utáhne šroub, dokud pevně nedrží. Druhý obrobek je pak umístěn do V-drážky pohyblivé svěrky. Před konečným utažením operátor vizuálně vyrovná dva konce a poté zajistí druhý kus. Toto sekvenční upínání je klíčovým krokem, kde se snoubí dovednosti obsluhy a vlastní přesnost stroje.

Principy mechanické výhody a rozložení síly

Manuální povaha ruční svařovací nástroj vyžaduje konstrukci, která umožňuje lidskému operátorovi vyvinout dostatečnou sílu jak k držení obrobků v nehybnosti, tak později, prostřednictvím samostatné páky, k použití obrovského kovacího tlaku potřebného pro svařování. Upínací mechanismus toho dosahuje díky principu mechanické výhody, která je vlastní závitovým spojovacím prvkům a pákám.

Když obsluha otáčí upínacím šroubem, rotační síla se převádí na lineární upínací sílu. Jemné závity znamenají, že značné množství točivé síly je zesíleno na mnohem větší přídržnou sílu. Tato síla je rozložena rovnoměrně po povrchu obrobku, kde se dotýká čelisti a přítlačné podložky. The kovová skořepina konstrukce je zde životně důležitá, protože musí být dostatečně tuhá, aby vydržela tuto upínací sílu bez ohýbání nebo deformace. Jakýkoli ohyb v těle stroje by absorboval upínací energii a umožnil by obrobku posun během svařovacího cyklu, čímž by byl zmařen účel přesného vyrovnání.

Požadavek na vysokotlaké svařování bez zdrojů energie znamená, že každý komponent musí být pro svůj úkol překonstruován. Svorky nejen drží dráty na místě; ukotvují je proti silám, které se je pokusí vyboulit, ohnout nebo sklouznout. Bezpečné uchopení zajišťované ručními upínači zajišťuje, že aplikovaný kovací tlak je přenášen axiálně skrz obrobek, což způsobuje plastickou deformaci a koalescenci na rozhraní, spíše než aby byl ztracen pohybem uvnitř samotných svěrek.

Kritická role operátorského postupu při seřizování

Zatímco mechanická konstrukce poskytuje prostředky pro přesnost, postup operátora je katalyzátor, který ji aktivuje. Konzistentní výkon a ruční svařovací stroj s kovovým pláštěm je důkazem dobře navrženého rozhraní člověk-stroj. Proces dosažení zarovnání zahrnuje několik záměrných kroků:

- příprava: Konce obrobků musí být řezány do čtverce a očištěny. Jakákoli odchylka od čtvercového řezu bude mít za následek úhlové vychýlení, které svorky nedokážou opravit a může se dokonce zhoršit tím, že nedokonalé konce pevně drží ve špatné poloze.

- Počáteční umístění: Obsluha používá V-drážky jako vodítko, které zajišťuje, že každý obrobek je zcela a správně usazen.

- Kontakt "Líbání": Před úplným utažením druhé svorky zkušený operátor často přivede dva obrobky do velmi lehkého kontaktu, aby vizuálně zkontroloval zarovnání. Hledají mezery mezi konci a zajišťují, že jsou rovnoběžné a že průměry jsou správně přizpůsobeny. Tato vizuální kontrola je zásadním krokem kontroly kvality.

- Konečné zajištění: Svorky jsou pevně a rovnoměrně utaženy. Obsluha si na základě zkušeností vyvine cit pro vhodný krouticí moment a zajistí, že obrobek bude držen pevně, aniž by byl rozdrcen nebo deformován samotnými upínacími čelistmi, což je zvláště důležité pro měkčí materiály, jako je hliník nebo svařování měděným drátem .

Toto spoléhání se na dovednosti obsluhy neznamená chybu v konstrukci stroje; spíše zdůrazňuje zamýšlené použití nástroje jako přesného nástroje. The ruční zařízení pro svařování na tupo umožňuje operátorovi přímou kontrolu nad celým procesem, od vyrovnání až po aplikaci tlaku. To je v kontrastu s automatizovanými systémy, kde se vyrovnání často dosahuje pomocí senzorů a aktuátorů, čímž se odstraňuje lidský prvek. Ruční proces zajišťuje, že každému svaru je věnována individuální pozornost, díky čemuž jsou tyto stroje výjimečně univerzální polní svařování a opravy, kde jsou podmínky proměnlivé.

Důsledky nesprávného vyrovnání a upnutí

Pochopení důležitosti upínacího mechanismu je dále objasněno zkoumáním přímých důsledků jeho selhání nebo nesprávného použití. Mezi běžné závady vyplývající ze špatného vyrovnání patří:

- Studené uzávěry: K tomu dochází, když se materiál zcela nespojí v celém průřezu, často kvůli úhlovému nesouososti, která vytváří dutinu na jedné straně spoje.

- Snížená síla: Spoj, který není dokonale vyrovnán, bude mít menší účinnou plochu svaru a pravděpodobně selže při tahovém nebo únavovém zatížení při napětí hluboko pod mezí kluzu materiálu.

- Vizuální nedokonalosti: Znatelný břit nebo přesazení na svarovém spoji je jasným znakem nesouososti. I když je to někdy přijatelné pro nekritické aplikace, obecně to ukazuje na špatnou kvalitu svaru a je nepřijatelné pro elektrické spoje tam, kde je zapotřebí hladký povrch, aby se zabránilo korónovému výboji nebo z estetických důvodů.

Tyto poruchy lze téměř vždy vysledovat k chybě v procesu upínání: poškozená nebo opotřebovaná čelist s V-drážkou, která se již nevystředí správně, nedotažená svěrka, která umožnila prokluzování, příliš utažená svěrka, která deformovala obrobek, nebo jednoduché selhání operátora při provádění počáteční vizuální kontroly vyrovnání. Robustnost ruční svařovací stroj s kovovým pláštěm zajišťuje, že při správném použití jsou tato selhání výjimkou, nikoli pravidlem.