Úvod do cyklu pneumatickýkého svařování

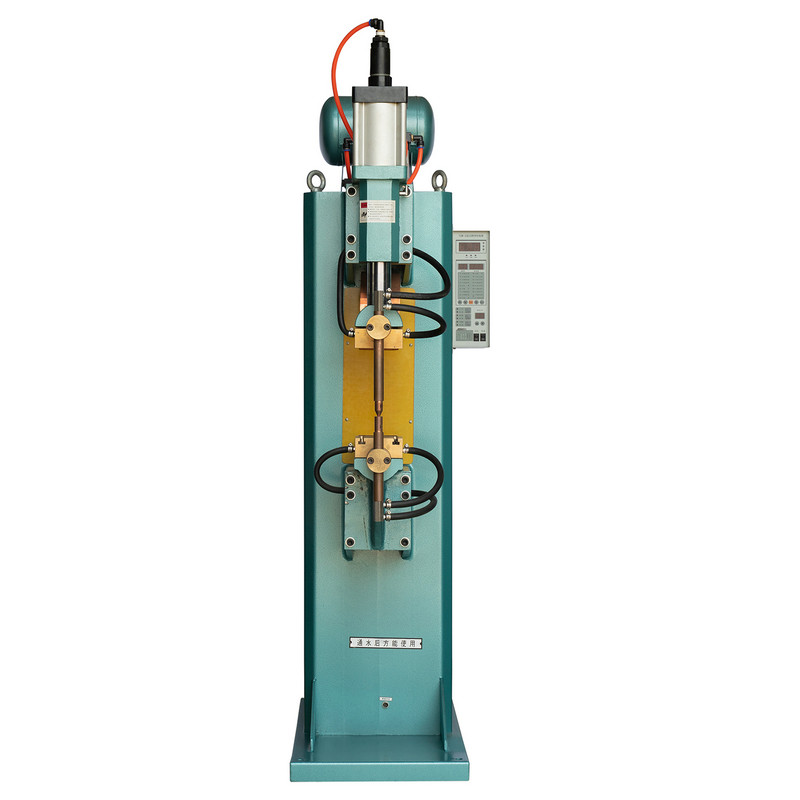

V oblasti průmyslové výroby je dosažení konzistentních, vysoce pevných svarů základním kamenem kvality a účinnosti. Mezi různými dostupnými metodami je pneumatický svařovací stroj na tupo vyniká svou spolehlivostí a opakovatelností při spojování podobných materiálů. Tento proces, který se v zásadě soustředí na použití řízeného tlaku vzduchu k vytvoření kovářského svaru, má zdánlivě jednoduchý koncept, ale spoléhá na pečlivě uspořádanou sekvenci přípravy a provedení. Pochopení celého pracovního postupu – od počáteční přípravy materiálu až po konečnou kontrolu po svařování – je zásadní pro operátneboy, nákupčí a velkoobchodníky, aby mohli plně ocenit schopnosti a požadavky tohoto zařízení.

Zastřešujícím principem tohoto stroje je svařování v pevné fázi, kde se dva čisté, lícující povrchy spojují pod značným teplem a tlakem, což způsobuje jejich srůst, aniž by materiál dosáhl svého bodu tání. „Tupo“ odkazuje na konfiguraci, kde jsou dva obrobky vyrovnány ve stejné rovině a jejich konce jsou přitlačeny k sobě. The pneumatic prvek specifikuje, že síla potřebná pro toto kování je generována stlačeným vzduchem, čistým a snadno ovladatelným zdrojem energie. Konzistence svaru je přímo vázána na konzistenci přípravy a stabilitu pneumatického tlaku, díky čemuž je celý postup důkazem precizního strojírenství. Pro podniky zabývající se velkoobjemovou výrobou předmětů jako automobilové komponenty , okenní rámy nebo trubkový nábytek Zvládnutí tohoto procesu je synonymem pro zajištění integrity produktu a ekonomiky výroby.

Fáze 1: Komplexní příprava před svarem

Úspěch jakékoli svařovací operace je do značné míry určen dlouho předtím, než je aktivován topný článek nebo aplikován tlak. Pro a pneumatický svařovací stroj na tupo , přípravná fáze je nesmlouvavá. Nedostatečná příprava téměř vždy vede k defektům svarů, vyřazeným dílům a provozním prostojům. Tuto fázi lze rozdělit do několika kritických dílčích procesů, z nichž každý řeší jiný předpoklad dokonalého svaru.

Výběr a ověření materiálu

První krok zahrnuje pečlivou kontrolu spojovaných materiálů. A pneumatický svařovací stroj na tupo je určen pro svařování podobných materiálů. Pokusy o svařování nepodobných kovů nebo plastů s různými teplotami tání a charakteristikami toku budou mít za následek selhání. Proto je prvořadé ověřit, zda jsou oba obrobky stejné jakosti a složení. Dále je třeba zkontrolovat geometrii dílů. Konce, které mají být svařeny, musí být čtvercové a ploché, aby byl zajištěn plný kontakt v celém průřezu, když jsou spojeny. Jakákoli významná odchylka od pravoúhlosti vytvoří mezeru, což povede k neúplnému svaru nebo jevu známému jako „zachycení blesku“, kdy je vytlačený materiál vtlačen do mezery, což vytváří kritické oslabení. Plocha průřezu dílů musí být také jednotná a v rámci specifikované kapacity stroje; nadrozměrný díl se nebude zahřívat rovnoměrně nebo může překročit dostupnou kovací sílu.

Příprava kritického povrchu

Snad nejdůležitějším přípravným krokem je čištění povrchu. Kontaktní povrchy musí být zcela bez nečistot. To zahrnuje oxidy, olej, mastnotu, vlhkost, barvu a jakýkoli jiný cizí materiál. Přítomnost kontaminantů zabrání atomové vazbě a bude zapouzdřena v zóně svaru, což vážně naruší mechanickou pevnost spoje a potenciálně vytvoří dutiny. Standardní metoda čištění zahrnuje dvě fáze. Za prvé, k odstranění okují a oxidových vrstev se používá mechanický čisticí proces, jako je použití abrazivní podložky, speciálního pilovacího nástroje nebo drátěného kartáče, čímž se pod nimi odhalí čerstvý obecný kov. Poté často následuje krok chemického čištění s použitím rozpouštědla, jako je aceton nebo isopropylalkohol, aby se rozpustily a odstranily zbytkové oleje nebo filmy. Je důležité si uvědomit, že doba mezi čištěním a svařováním by měla být minimalizována, aby se zabránilo vytvoření nové oxidové vrstvy, zejména na vysoce reaktivních kovech, jako je hliník.

Nastavení stroje a konfigurace parametrů

S připravenými obrobky pneumatický svařovací stroj na tupo sám musí být nakonfigurován. Jedná se o systematický proces, který zahrnuje několik nastavitelných parametrů, z nichž každý musí být nastaven podle typu materiálu, tloušťky a požadovaných charakteristik svaru. Mezi klíčové parametry patří:

- Čas a teplota ohřevu: Pro svařování termoplastů horkou deskou se nastaví teplota topné desky a doba, po kterou jsou na ní díly drženy (doba tavení), aby se dosáhlo dostatečné vrstvy taveniny.

- Nastavení pneumatického tlaku: To zahrnuje nastavení tlaku vzduchu, který řídí svařovací sílu. Toto je obvykle dvoufázové nastavení: nižší tavící tlak (na plasty) popř tlak ohřevu a vyšší tlak kovárny or přepínací tlak aplikované během závěrečné fáze spojování.

- Doba přechodu: Toto je kritická doba mezi zatažením topného článku a aplikací kovacího tlaku. Musí být dostatečně rychlý, aby zabránil ochlazení a oxidaci povrchů materiálu před jejich spojením.

- Doba fúze a kování: Toto je doba, po kterou se po spojení dílů udržuje vysoký kovací tlak, což umožňuje molekulám interdifundovat a spoj ztuhnout pod tlakem.

Tyto parametry jsou často určeny procesem vývoje a testování, a jakmile jsou optimalizovány, mohou být uloženy a vyvolány pro opakované výrobní série, což je významná výhoda moderních strojů řízených PLC.

Fáze 2: Cyklus procesu svařování krok za krokem

Po dokončení přípravy může začít vlastní svařovací cyklus. Jedná se o vysoce automatizovaný a sekvenční proces, který je dobře vyladěn pneumatický svařovací stroj na tupo . Následující kroky popisují typický cyklus pro proces svařování horkými deskami, který je běžnou aplikací pro tento typ stroje, zejména s termoplasty.

Krok 1: Upínání a zajištění obrobků

Připravené obrobky jsou bezpečně umístěny do upínacích přípravků stroje. Primární funkcí těchto svěrek, které jsou často také pneumaticky ovládané, je držet díly v dokonalém vyrovnání a zabránit jakémukoli pohybu během svařovacího cyklu. Jakékoli sklouznutí nebo vychýlení v této fázi bude mít za následek vadný svar. Svěrky musí vyvíjet dostatečnou sílu, aby působily proti významným kovacím tlakům, které budou později v cyklu aplikovány axiálně. Správné upevnění zajišťuje, že oba konce, které mají být svařeny, zůstanou ve stejné rovině a budou správně přiloženy k topnému nástroji i k sobě navzájem. Tento krok je zásadní pro dosažení geometrické integrity konečného sestaveného produktu.

Krok 2: Fáze ohřevu a tavení

Když jsou díly bezpečně upnuty, dalším krokem je aplikace tepla. Mezi dva stacionární obrobky se posunuje vyhřívaná deska, často potažená nepřilnavým materiálem, jako je PTFE. Stroj pak posouvá díly dopředu a přitiskne jejich připravené konce k horké desce. Konkrétní tlak ohřevu se aplikuje po předem stanovenou dobu – doba tání . Tento tlak je pečlivě řízen tak, aby byl dostatečně vysoký, aby zajistil dobrý tepelný kontakt a konzistentní tavení po celém povrchu, ale ne tak vysoký, aby nadměrně vytlačil roztavený materiál ven ze zóny spoje. Během této fáze se na každé části vytvoří kulička roztaveného materiálu, známá jako kulička taveniny nebo zahřívací kulička. Velikost a konzistence této kuličky jsou vizuálními indikátory správně provedené fáze ohřevu.

Krok 3: Sekvence kritické změny

Toto je pravděpodobně nejdynamičtější a časově nejkritičtější část celého cyklu. Jakmile uplyne časovač ohřevu, díly se zasunou z topné desky a samotná deska se stáhne z prostoru mezi nimi. Celá tato sekvence musí být dokončena co nejrychleji. Účel půstu čas přechodu je přivést dva roztavené povrchy k sobě předtím, než stihnou vychladnout, zoxidovat nebo překrýt. Jakékoli zpoždění umožňuje zvýšení viskozity roztaveného materiálu a degradaci povrchu, což zabrání správné molekulární interdifúzi a oslabí konečnou vazbu. U pokročilých strojů je tento krok proveden ve zlomku sekundy, čímž je zajištěno, že povrchy jsou spojeny v optimálním plastickém stavu.

Krok 4: Spojování a kování pod tlakem

Bezprostředně po výměně stroj posouvá oba obrobky spolu s vysokým kovat tlak . Tento tlak je výrazně vyšší než počáteční tlak ohřevu. Akce má dvě základní funkce. Zaprvé přivádí oba roztavené povrchy do kontaktu a iniciuje vzájemnou difúzi polymerních řetězců přes rozhraní spoje. Za druhé, kuje materiál a vytlačuje roztavenou kuličku (nyní nazývanou svarový záblesk ) ze spojnice. Toto vypuzení je výhodné, protože odnáší veškeré potenciální povrchové kontaminanty a oxidy a zanechává za sebou čistý, horký materiál pro vytvoření spoje. Díly jsou drženy pohromadě pod tímto tlakem pro sadu doba kování , což umožňuje spoj vychladnout a ztuhnout pod tlakem, což zabraňuje tvorbě dutin a napětí ze smrštění na svarovém rozhraní.

Krok 5: Tuhnutí a uvolnění dílu

Poté, co časovač kování dokončí svůj cyklus, uvolní se pneumatický tlak. Spoj však ještě zcela nevychladl na okolní teplotu a stále má sníženou pevnost. Svorky zůstávají zavřené po krátkou dobu dodatečného chlazení, aby se zajistilo, že svar má dostatečnou pevnost v surovém stavu, aby zvládl proces vyhazování. Jakmile je toho dosaženo, upínací přípravky se otevřou a hotová svařená sestava může být vyjmuta ze stroje. Je důležité nechat sestavu odpočinout a úplně vychladnout, než ji vystavíte jakémukoli mechanickému zatížení, protože plné mechanické vlastnosti svaru se rozvinou až po návratu na pokojovou teplotu.

Fáze 3: Postupy po svařování a kontrola kvality

Uvolněním dílu ze stroje proces nekončí. Řada činností po svařování je nezbytná pro zajištění stálé kvality a připravenosti konečného produktu.

Weld Flash Management a dokončovací práce

The svarový záblesk je inherentním vedlejším produktem procesu kování. Jeho tvorba je sice známkou dobrého svaru, protože svědčí o správném vytlačení materiálu, ale na konečném výrobku je často z estetických nebo funkčních důvodů nežádoucí. Vyjmutí tohoto blesku je běžnou sekundární operací. To lze provést ručně pomocí ručních nástrojů nebo prostřednictvím automatizované ořezávací stanice. V některých sofistikovaných systémech je řezný nástroj integrován přímo do pneumatický svařovací stroj na tupo a aktivuje se ihned po svařovacím cyklu, aby se ořízl záblesk, dokud je materiál ještě teplý a poddajnější. Zvolená metoda závisí na objemu výroby, geometrii součásti a požadavcích na kvalitu.

Základní kontrolní a testovací protokoly

Silný režim kontroly kvality je životně důležitý. Počáteční kontrola je často vizuální a hledá vady, jako je nekonzistentní záblesk, nesouosost nebo povrchové dutiny. Samotná vizuální kontrola však k ověření integrity svaru nestačí. Proto se používají destruktivní a nedestruktivní zkušební metody.

- Destruktivní testování: To se obvykle provádí během počátečního vývoje procesu a jako součást pravidelných auditů kvality. Zahrnuje roztažení nebo odloupnutí svaru, aby se prozkoumal způsob selhání. Vysoce kvalitní svar selže v základním materiálu, nikoli ve svarovém spoji, což je princip známý jako „selhání mateřského materiálu“. To potvrzuje, že svar je stejně pevný nebo pevnější než základní materiál.

- Nedestruktivní testování (NDT): Pro 100% kontrolu ve výrobě se používají metody jako tlaková zkouška (pro uzavřené nádoby nebo hadičky) nebo vizuální kontrola boroskopy (pro vnitřní svary).

Následující tabulka shrnuje běžné vady svarů, jejich potenciální příčiny a fázi procesu, ve které problém vzniká.

| Defekt Pozorován | Potenciální příčina | Fáze souvisejícího procesu |

| Neúplný svar / nedostatek fúze | Nedostatek tepla, nízký kovací tlak, nadměrná doba výměny, znečištěné povrchy. | Příprava, svařování (ohřev/kování) |

| Nadměrný nebo nerovnoměrný záblesk | Příliš mnoho tepla, nadměrný kovací tlak, špatně seřízené svorky. | Příprava, svařování (upínání/kování) |

| Dutiny nebo pórovitost | Vlhkost v materiálu, znečištění povrchu, nedostatečný kovací tlak. | Příprava, svařování (kování) |

| Špatné zarovnání | Opotřebené nebo nesprávně nastavené upínací přípravky. | Příprava, svařování (upínání) |

| Křehkost svaru | Degradace materiálu nadměrným teplem, nesprávný typ materiálu. | Příprava, svařování (topení) |

Údržba stroje pro konzistentní výkon

Aby byla zajištěna dlouhodobá spolehlivost a opakovatelnost pneumatický svařovací stroj na tupo je povinný plán proaktivní údržby. To zahrnuje pravidelné kontroly systému filtrace a regulace vzduchu, aby byl zajištěn čistý, suchý a stabilní přívod vzduchu pro stálý tlak. Topná deska musí být udržována v čistotě a její teplota musí být pravidelně kalibrována. Upínací přípravky by měly být zkontrolovány z hlediska opotřebení a vyrovnání. Pohyblivé části stroje vyžadují mazání podle specifikací výrobce. Dobře udržovaný stroj je konečnou, kritickou součástí, která zaručuje, že pečlivě připravený a provedený proces svařování přináší dokonalý výsledek, znovu a znovu.