Oblast průmyslové výroby je neodmyslitelně spjata s prvořadým významem bezpečnosti obsluhy a spolehlivosti zařízení. Pro profesionály v odvětvích zahrnujících konstrukci potrubí, výrobu automobilových rámů a konstrukční výrobu svařovací stroj na tupo pro svařování kovových skořepinových trubek představuje významný kus zařízení, který kombinuje vysokou energii, obrovskou sílu a extrémní teploty. V důsledku toho není otázka její vlastní bezpečnosti pouze otázkou dodržování předpisů, ale je základním hlediskem pro jakékoli rozhodnutí o nákupu. Moderní výrobci na tento požadavek reagovali integrací vícevrstvé bezpečnostní architektury přímo do konstrukce a řídicích systémů těchto strojů.

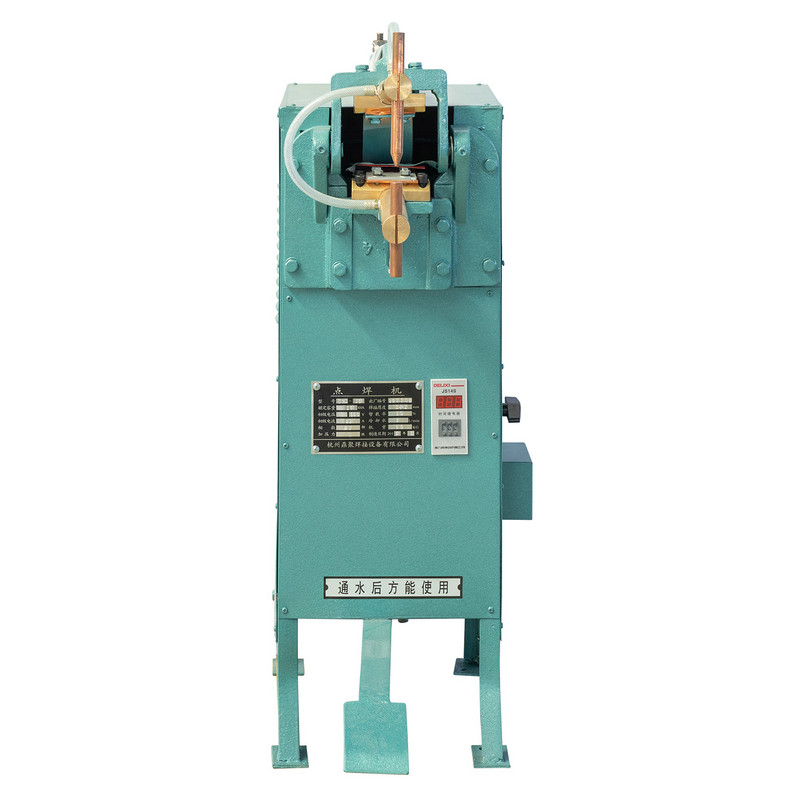

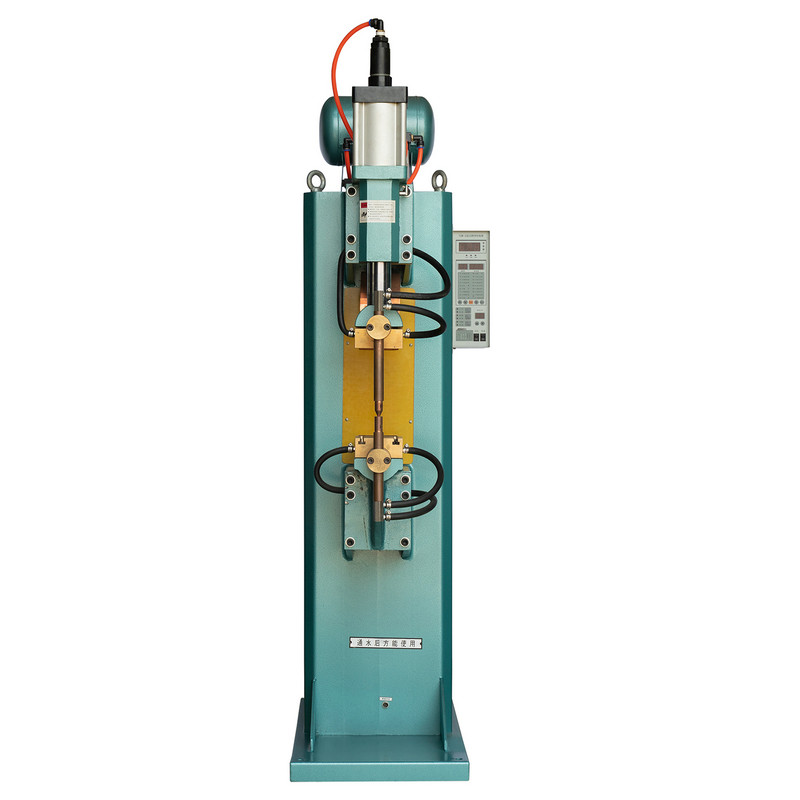

Evoluce bleskové svařování na tupo Proces byl pozoruhodný a přešel od nastavení silně závislých na obsluze k vysoce automatizovaným systémům s uzavřenou smyčkou. Samotné označení „kovová skořepina“ naznačuje základní bezpečnostní prvek: robustní, uzemněný kryt, který obsahuje proces svařování, chrání vnitřní součásti před poškozením okolním prostředím a chrání obsluhu před pohyblivými částmi a elektrickými riziky. Tento vnější plášť je první linií obrany, ale je to pouze začátek. Současné stroje jsou vybaveny komplexní sadou bezpečnostních funkcí, které lze rozdělit do několika klíčových oblastí: elektrická bezpečnost, mechanická a hydraulická bezpečnost, integrace osobních ochranných pomůcek (PPE) a pokročilá zabezpečení řídicího systému.

Elektrické bezpečnostní systémy: Snižování rizik vysokého proudu

Jádro bleskové svařování na tupo Proces zahrnuje průchod nesmírného elektrického proudu přes přiléhající konce obrobků, aby se vytvořilo teplo potřebné pro kování. To vyžaduje práci s velmi vysokými napětími a proudy, které představují vážné riziko úrazu elektrickým proudem a oblouku. Moderní stroje jsou konstruovány tak, aby tato rizika eliminovaly prostřednictvím několika standardních funkcí.

První a nejdůležitější je přítomnost plně izolované a uzavřené elektrické skříně. Všechny vysokonapěťové transformátory, tyristory a řídicí systémy jsou umístěny v kovovém plášti, který je trvale a spolehlivě uzemněn. Přístup do těchto přihrádek je zabezpečen přes blokované přístupové dveře . Toto bezpečnostní blokování je základním standardem. Pokud dojde k otevření dveří, když je stroj napájen, systém automaticky spustí tvrdé vypnutí a odpojí vysokonapěťové napájení všech vnitřních součástí. Napájení nelze obnovit, dokud nebudou dvířka opět bezpečně zavřena. To fyzicky zabraňuje náhodnému kontaktu se součástmi pod napětím během provozu nebo údržby.

dále tlačítka nouzového zastavení , často označované jako E-stop, jsou povinnou standardní výbavou. Jedná se o velká, červená tlačítka s hřibovitými hlavami umístěná na několika, snadno dostupných místech na stroji, obvykle jak na straně obsluhy, tak na ovládacím panelu. Při aktivaci iniciují zastavení kategorie 0 (podle IEC 60204-1), které okamžitě odpojí napájení všech pohonů stroje, včetně hlavního svařovacího transformátoru a hydraulických čerpadel. Systém zůstává v bezpečném, uzamčeném stavu, dokud není E-stop ručně resetován, což umožňuje bezpečné prošetření jakéhokoli problému.

konečně komplexní detekce elektrických poruch je zabudován do logiky stroje. Řídicí systém nepřetržitě monitoruje anomálie, jako je ztráta fáze, nadproud, přehřátí transformátorů a zemní spojení. Po zjištění jakékoli takové závady systém zastaví provoz, bezpečně vyprázdní veškerou uloženou elektrickou energii a zobrazí jasný chybový kód na rozhraní člověk-stroj (HMI), který bude vodítkem při odstraňování problémů, čímž se zabrání poškození elektrickým proudem a potenciálnímu nebezpečí požáru.

Mechanické a hydraulické ochrany: Zadržující sílu a pohyb

Fáze kování bleskové svařování na tupo Tento proces využívá obrovskou hydraulickou sílu k rozrušení zahřátých konců trubek. To vytváří rizika spojená s rozdrcením, sevřením a vymrštěním horkých částic. Moderní zařízení pro svařování trubek obsahuje řadu funkcí pro zvládnutí těchto mechanických nebezpečí.

Primární bezpečnostní složkou je fyzická ochrana kolem upínacího a pěchovacího mechanismu . Tyto kryty jsou obvykle vyrobeny z průhledného, vysoce odolného polykarbonátu, který umožňuje operátorovi pozorovat proces svařování a zároveň je plně chráněn před odletujícími jiskrami, zábleskem nebo jakýmkoli potenciálním selháním obrobku pod tlakem. Podobně jako elektrické skříně jsou tyto kryty často vybaveny snímače polohy nebo blokování která zabrání spuštění svařovacího cyklu, pokud ochranný kryt není ve správné uzavřené poloze.

Samotný hydraulický systém, který pohání pohyblivou desku a upínací čelisti, je chráněn několika klíčovými prvky. Přetlakové ventily jsou standardní u všech hydraulických okruhů. Tyto ventily jsou kritické pro zabránění přetlakování, které by mohlo vést k selhání hadic, poškození válce nebo dokonce ke katastrofickému prasknutí součásti. V případě tlakového skoku nad nastavené parametry systému se pojistný ventil otevře, aby odvedl hydraulickou kapalinu zpět do nádrže a neutralizoval sílu. navíc mechanické bezpečnostní bloky nebo podpěry jsou často poskytovány jako standardní nebo běžná volitelná funkce. Jedná se o ručně umístěné fyzické bariéry, které zabraňují úplnému uzavření pohybující se desky a poskytují kritickou vrstvu ochrany pro personál údržby pracující mezi svorkami.

Další důležitou vlastností je obouruční ovládání pro zahájení svařovacího cyklu. To vyžaduje, aby operátor stiskl dvě tlačítka současně s rukama od sebe v bezpečné vzdálenosti, aby proces zahájil. Tato konstrukce zajišťuje, že ruce operátora jsou mimo provozní bod – nebezpečnou oblast mezi svorkami – když stroj cykluje, čímž se zabrání náhodné aktivaci, která by mohla vést k vážnému zranění.

Integrované osobní ochranné prostředky (OOP) a kontroly prostředí

Zatímco OOP je v konečném důsledku odpovědností provozovatele, moderní Kovové skořepinové trubky pro svařování na tupo jsou navrženy tak, aby fungovaly v tandemu s nezbytným bezpečnostním vybavením a ovládaly bezprostřední okolí. Nejvýznamnější standardní integrace je s ochrana dýchacích cest . Proces svařování vytváří výpary a částice. Proto moderní stroje běžně přicházejí s vestavěnými porty pro odsávání výparů nebo rozhraní umístěná v blízkosti svařovacího bodu. Ty jsou navrženy tak, aby byly připojeny k externímu průmyslovému systému odsávání výparů, který aktivně odvádí škodlivé nečistoty ve vzduchu z dýchací zóny operátora dříve, než se mohou rozptýlit do dílny.

Intenzivní viditelné a ultrafialové (UV) světlo generované během fáze blikání je dalším významným nebezpečím, které může způsobit vážné poškození očí („obloukové oko“) a poleptání kůže. Zatímco obsluha musí nosit vhodné svářečské kukly, samotný stroj přispívá k bezpečnosti prostřednictvím automatické světelné závěsy nebo svařovací závěsy . Ty jsou často integrovány do průhledných krytů kolem oblasti svařování. Jsou navrženy tak, aby odfiltrovaly škodlivé UV a IR záření a zároveň umožnily pohled na proces a chránily nejen primárního operátora, ale i ostatní personál pracující v blízkosti před náhodným vystavením.

Centrální nervový systém: Ochrany a diagnostika řídicího systému

Programovatelný logický automat (PLC) je mozkem moderny kovový skořepinový svařovací stroj na tupo a právě zde jsou umístěny některé z nejpokročilejších a nejdůležitějších bezpečnostních prvků. Ty se často označují jako „softwarové“ nebo „logické“ ochrany, které doplňují fyzické „tvrdé“ záruky, o nichž jsme hovořili dříve.

Standardní funkcí všech současných strojů je a komplexní předoperační kontrolní sekvence . Před každým svařovacím cyklem PLC automaticky ověří stav všech kritických bezpečnostních komponent. Tato kontrola zahrnuje potvrzení stavu všech blokování ochranného krytu, obvodů nouzového zastavení, úrovní hydraulického tlaku a průtoku chladicí kapaliny (pokud existuje). Stroj jednoduše odmítne zahájit cyklus, pokud některá z položek předběžné kontroly selže, a na obrazovce HMI zobrazí specifickou zprávu jako „Safety Guard Open“ nebo „Hydraulic Pressure Low“. Tím se zabrání provozu v nebezpečném stavu.

Úrovně přístupu chráněné heslem jsou další kritickou funkcí softwarové bezpečnosti. Moderní stroj obvykle nabízí alespoň tři různé úrovně přístupu:

- Úroveň operátora: Umožňuje pouze spouštění předem schválených svařovacích programů a základních funkcí.

- Úroveň technika: Poskytuje přístup ke kalibraci a úpravě parametrů, jako je upínací síla a vzdálenost pěchování.

- Úroveň inženýra: Poskytuje plný přístup ke všem parametrům stroje, včetně konfigurací bezpečnostního systému a diagnostických protokolů.

Tato hierarchie zabraňuje neoprávněnému nebo nekvalifikovanému personálu měnit kritická nastavení, která by mohla ohrozit bezpečný provoz stroje. Poskytuje také auditní stopu, která zvyšuje odpovědnost.

dále the control system includes monitorování v reálném čase a protokolování chyb . Všechna provozní data, včetně jakýchkoli zásahů nebo závad bezpečnostního systému, jsou opatřena časovým razítkem a zaznamenávána. Tento protokol je neocenitelný pro preventivní údržbu a umožňuje technikům identifikovat a řešit opakující se drobné problémy dříve, než povedou k závažné poruše nebo bezpečnostnímu incidentu. Pokud je například spínač blokování spouštěn často, může to indikovat nesprávné vyrovnání nebo vadný spínač, který vyžaduje výměnu, přičemž vše lze proaktivně naplánovat.

Abychom shrnuli klíčové standardní bezpečnostní prvky, poskytuje následující tabulka jasný přehled:

| Kategorie bezpečnosti | Standardní funkce | Primární funkce |

| Elektrické | Blokované přístupové dveře | Přeruší vysokonapěťové napájení při otevření dveří, aby se zabránilo úrazu elektrickým proudem. |

| Elektrické | Obvody nouzového zastavení (E-Stop). | Iniciuje okamžité, pevné vypnutí veškerého napájení. |

| Elektrické | Ochrana proti zemnímu zkratu a nadproudu | Zabraňuje elektrickému požáru a poškození součástí. |

| Mechanické | Propojené fyzické stráže | Zabraňuje spuštění cyklu, pokud jsou kryty otevřené; obsahuje trosky. |

| Mechanické | Hydraulické přetlakové ventily | Zabraňuje přetlakování a prasknutí součástí. |

| Mechanické | Dvouruční ovládání spouštění | Zajišťuje, aby ruce operátora nebyly v místě operace. |

| Environmentální | Integrované porty pro odsávání výparů | Rozhraní pro odstranění škodlivých výparů ze svařování z prostoru obsluhy. |

| Environmentální | UV/IR stínění na záštitách | Chrání před vystavením škodlivému záření pro blízké osoby. |

| Řídicí systém | Předoperační bezpečnostní kontrola sekvence | Před cyklem automaticky ověřuje funkčnost všech bezpečnostních systémů. |

| Řídicí systém | Úrovně přístupu chráněné heslem | Zabraňuje neoprávněným změnám parametrů, které by mohly způsobit nebezpečí. |

| Řídicí systém | Diagnostické protokolování poruch | Zaznamenává všechny bezpečnostní události pro údržbu a odstraňování problémů. |