1. Význam nastavení doby zahřívání

V pracovním procesu Svařovací stroj zadek , doba vytápění odkazuje na dobu, kdy se svařovací části zahřívá na roztavený stav, když proud prochází. Délka doby zahřívání přímo ovlivňuje účinek připojení svařovacího materiálu. U silnějších materiálů nebo materiálů se špatnou tepelnou vodivostí je obvykle zapotřebí delší doba zahřívání, aby se zajistila hloubka tání a svařovací síla v oblasti svařování. U tenčích materiálů nebo materiálů s dobrou tepelnou vodivostí způsobí příliš dlouhá doba vytápění přehřátí nebo deformaci materiálu, což ovlivňuje kvalitu svaru. Klíčem k zajištění kvality svařování je proto přiměřené nastavení doby vytápění.

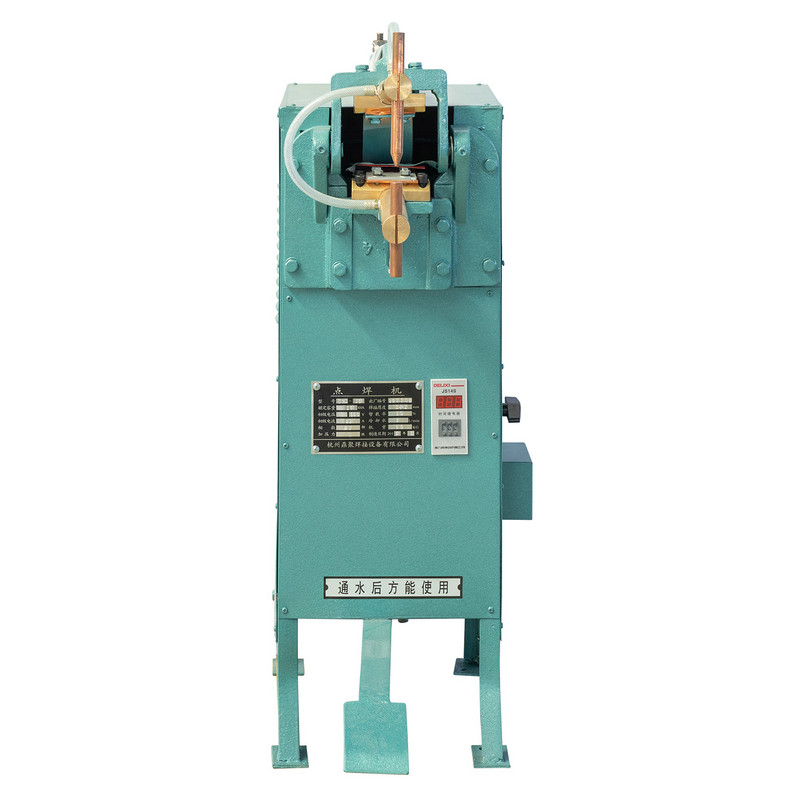

Tradiční svařovací zařízení se obvykle spoléhá na manuální zážitek, aby se upravila doba vytápění, která má určité chyby a nestability. Provozovatel musí opakovaně testovat podle vlastností svařovacího materiálu a svařovacího prostředí, aby nalezl vhodnou dobu vytápění. Tato metoda je nejen časově náročná a náročná na práci, ale také snadno ovlivněná chybami v oblasti lidského provozu a je obtížné udržet konzistentní kvalitu svařování v hromadné výrobě.

2. aplikace systému digitálního řízení

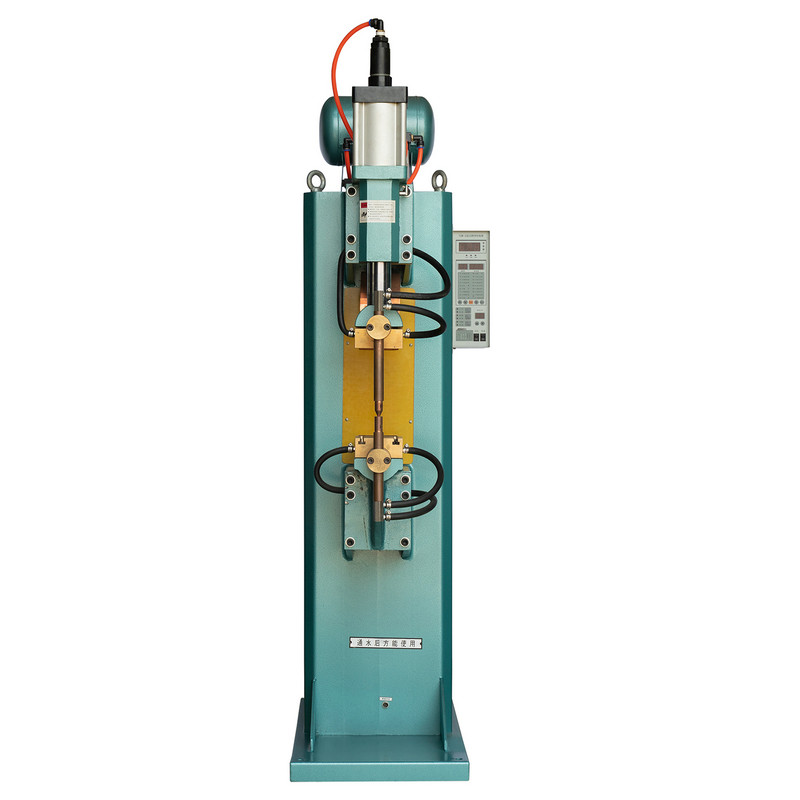

Za účelem překonání omezení tradiční manuální nastavení, svařovací stroj OSN Butt zavedl digitální kontrolní systém, díky čemuž je nastavení doby vytápění inteligentnější a automatizovanější. Tento systém obvykle integruje uživatelsky přívětivý ovládací panel a operátor může nastavit dobu vytápění podle různých požadavků na proces svařování prostřednictvím předvoleb nebo programování.

Přednastavená funkce: Digitální řídicí systémy mají obvykle zabudovány řadu standardních svařovacích programů, které pokrývají různé typy kovových materiálů a tloušťky. Tyto programy byly přísně testovány a optimalizovány. Operátor musí vybrat pouze odpovídající program podle skutečné situace a systém automaticky upraví dobu vytápění, aby zajistil konzistenci kvality svařování.

Programovací funkce: Pro některé speciální procesy svařování nebo nestandardních materiálů může operátor přizpůsobit dobu vytápění prostřednictvím programování. Tato flexibilita umožňuje svařovacímu stroji OSN přizpůsobit se různým komplexním potřebám svařování. Digitální systém umožňuje operátorovi nastavit specifické parametry vytápění a ukládat je jako vlastní programy pro budoucí opětovné použití.

Monitorování a nastavení v reálném čase: Systém digitálního řízení má také funkci monitorování v reálném čase, které během svařování může detekovat změny teploty a proudovou intenzitu v oblasti svařování. Pokud systém zjistí, že doba vytápění je příliš dlouhá nebo příliš krátká, může automaticky provést jemné úpravy, aby se zajistilo, že parametry svařování jsou vždy v nejlepším stavu.

3. Výhody automatického nastavení

Zlepšit přesnost svařování: Stanovení doby vytápění pomocí systému digitálního řízení může eliminovat chyby způsobené lidskými faktory a zajistit, aby bylo možné dosáhnout stejné vysoké přesnosti při každém svařování. Ať už v jednodílném svařování nebo hromadné výrobě, lze zaručit konzistenci kvality svaru.

Snížit provozní chyby: Tradiční svařovací zařízení se spoléhá na zkušenosti a technickou úroveň operátora, zatímco digitální systém výrazně snižuje obtížnost provozu prostřednictvím přednastavených programů a automatických úprav. Dokonce i operátoři s menší zkušeností mohou prostřednictvím vedení systému dokončit vysoce kvalitní svařovací práci.

Zlepšit účinnost výroby: Automatické nastavení doby vytápění může nejen ušetřit čas ladění, ale také zlepšit celkovou efektivitu výroby. Provozovatel musí pouze provést jednoduchá nastavení a zařízení může fungovat efektivně podle předem stanoveného programu, čímž se sníží prostoje a náklady na opakované ladění.

Podpora rozmanitých potřeb svařování: Programovací funkce systému digitálního řízení poskytuje podporu pro rozmanitost procesů svařování. Ať už se jedná o různé typy kovů, tloušťky svařování nebo specifické požadavky na proces, mohou operátoři provádět přesné úpravy prostřednictvím vlastního nastavení a rozšířit rozsah aplikací svařovacích strojů OSN.