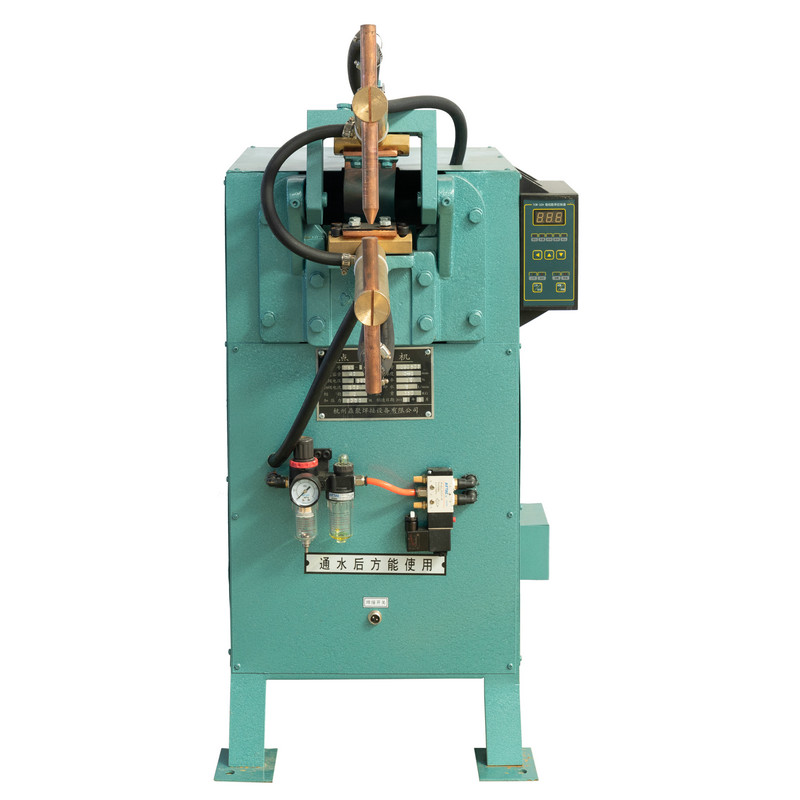

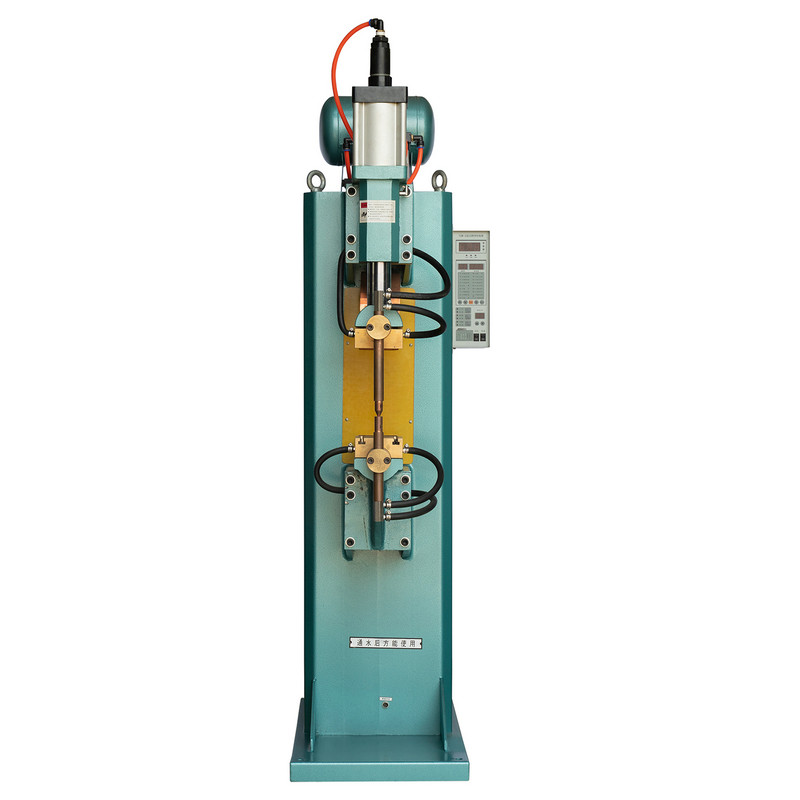

Střídavý bodový svařovací stroj je široce používaný průmyslový nástroj v procesech spojování kovů, zejména v automobilovém, elektronickém a zpracovatelském průmyslu. Správná funkce tohoto zařízení je kritická přehřívání může významně ovlivnit kvalitu svařování, životnost stroje a bezpečnost obsluhy.

Základní mechanismy bodového svařování střídavým proudem

The Střídavý bodový svařovací stroj pracuje na principu odpneboového svařování, kdy elektrický proud prochází kovovými obrobky pod řízeným tlakem a vytváří teplo v kontaktních bodech. Nadměrné teplo mimo zamýšlenou svarovou zónu může dojít k poškození elektrody, deformaci materiálů nebo selhání systému. V důsledku toho je pro zajištění optimálního výkonu nezbytná kontrola teploty a distribuce proudu.

Moderníí Střídavý bodový svařovací stroj Návrhy integrují několik mechanismů pro minimalizaci rizika přehřátí. Mezi ně patří systémy chlazení elektrod , současná regulace, řízení pracovního cyklu a monitorovací systémy založené na senzorech. Každý z těchto mechanismů hraje klíčovou roli při udržování tepelné stability během dlouhodobého provozu.

Návrh elektrody a transformátoru

Jedním z nejvýznamnějších faktorů ovlivňujících přehřívání v an Střídavý bodový svařovací stroj je konfigurace elektrod . Elektrody jsou typicky složeny z materiálů s vysokou tepelnou vodivostí, jako jsou slitiny mědi. Správná konstrukce elektrody umožňuje rychlý odvod tepla generovaného na svarovém rozhraní, což snižuje lokalizované tepelné nahromadění.

Podobně, transformátor v rámci Střídavý bodový svařovací stroj hraje klíčovou roli při řízení toku proudu. Transformátory jsou navrženy tak, aby efektivně zvládaly specifikované výkonové zatížení. Vysoce účinné transformátory snižují energetické ztráty a minimalizují tvorbu tepla uvnitř samotného stroje, což přímo přispívá k prevenci přehřívání.

Tabulka 1: Porovnání materiálů elektrod a tepelného výkonu v AC bodových svařovacích strojích

| Materiál elektrody | Tepelná vodivost | Typické aplikace | Tepelná odolnost |

| Slitina mědi | Vysoká | Tenké plechy, elektronika | Výborně |

| Měď-chrom | Střední | Automobilové panely | Dobře |

| Měď-wolfram | Mírný | Těžké průmyslové svařování | Vysoká |

Chladicí systémy v AC bodových svařovacích strojích

Chladicí systémy patří mezi nejdůležitější komponenty pro zabránění přehřátí v an Střídavý bodový svařovací stroj . Tyto systémy jsou typicky integrovány jak do elektrodové sestavy, tak do transformátoru. Mezi běžné způsoby chlazení patří:

- Vodní chlazení: Cirkuluje vodu kanálky v elektrodách nebo transformátoru, aby absorbovala teplo.

- Chlazení vzduchem: Využívá nucený vzduch k rozptýlení tepla z přístupných povrchů.

- Hybridní chlazení: Kombinuje vodní a vzduchové chlazení pro provoz s vysokým zatížením.

Udržováním teplot elektrod a transformátoru v bezpečných mezích zajišťují chladicí systémy konzistentní kvalitu svaru a snižují pravděpodobnost prostojů stroje v důsledku tepelného namáhání.

Řízení pracovního cyklu

Další klíčovou metodou kontroly přehřívání je řízení pracovního cyklu . Pracovní cyklus definuje poměr doby svařování k době nečinnosti nebo době chlazení. Například stroj s a 30% pracovní cyklus může pracovat nepřetržitě po dobu 3 minut a musí být v klidu po dobu 7 minut, aby se zabránilo nadměrné akumulaci tepla.

Řízení pracovního cyklu can be manuál or automatizované . Automatizované řídicí systémy v moderní Střídavý bodový svařovací stroj modely monitorují teplotu, proud a provozní dobu, pozastavují operace nebo upravují výstupní výkon, aby udržely bezpečné tepelné podmínky.

Tabulka 2: Příklad vlivu pracovního cyklu na provoz AC bodového svařovacího stroje

| Pracovní cyklus | Doba nepřetržitého provozu | Doporučená doba chlazení | Riziko přehřátí |

| 20 % | 2 minuty | 8 minut | Nízká |

| 50 % | 5 minut | 5 minut | Mírný |

| 80 % | 8 minut | 2 minuty | Vysoká |

Současné regulační a řídicí systémy

The elektrický proud aplikovaný při svařování přímo ovlivňuje teplo generované v obrobku. Nevhodné úrovně proudu mohou vést k přehřívání , nadměrné opotřebení elektrody a špatná kvalita svaru. Chcete-li tomu zabránit, Střídavý bodový svařovací stroj jednotky jsou vybaveny:

- Současné regulátory: Nastavte proudový výstup podle tloušťky a typu materiálu.

- Senzory zpětné vazby: Sledujte aktuální proud v reálném čase a automaticky upravujte nastavení.

- Programovatelné parametry svařování: Umožněte operátorům vybrat optimální podmínky pro různé materiály.

Tyto systémy zajišťují, že stroj dodává pouze nezbytnou energii pro svařování, minimalizuje odpadní teplo a prodlužuje životnost součástí.

Úvahy o materiálu a tloušťce

Přehřátí v an Střídavý bodový svařovací stroj může být také výsledkem nesprávného přizpůsobení svařovacích parametrů typu a tloušťce materiálu. Různé kovy mají odlišné elektrické odpory a tepelné kapacity, které ovlivňují, jak rychle dosáhnou svařovací teploty.

Mezi hlavní úvahy patří:

- Tenčí plechy vyžadují nižší proud, aby se zabránilo propálení.

- Slitiny s vyšším odporem generují teplo rychleji, což vyžaduje pečlivé načasování a kontrolu proudu.

- Naskládané nebo vrstvené materiály vyžadují vyvážený tlak a kontakt elektrod, aby se zabránilo nerovnoměrnému zahřívání.

Přizpůsobením provozních parametrů vlastnostem materiálu snižuje obsluha riziko přehřátí a zajišťuje rovnoměrné svary.

Praxe a údržba operátora

I s pokročilými konstrukčními funkcemi je Střídavý bodový svařovací stroj spoléhá na správné postupy operátorů aby nedošlo k přehřátí. Důležitá je pravidelná údržba a monitorování. Mezi klíčové postupy patří:

- Čištění elektrod pro udržení efektivního přenosu tepla.

- Kontrola chladicích kanálů, zda nejsou ucpané nebo netěsné.

- Monitorování teploty stroje a umožnění adekvátních přestávek během velkoobjemové výroby.

- Kontrola opotřebovaných nebo poškozených součástí, které mohou přispívat k nadměrnému teplu.

Důsledné dodržování těchto postupů prodlužuje provozní životnost stroje a udržuje optimální výkon.

Integrace senzorů a automatizace

Moderníí Střídavý bodový svařovací stroj modely stále více využívají senzorová technologie a automatizace ke snížení rizika přehřátí. Senzory měří teplotu elektrod, teplo transformátoru a svařovací proud v reálném čase. Automatizované systémy mohou:

- Snižte výstupní výkon, když teploty překročí bezpečné prahové hodnoty.

- Upravte pracovní cykly dynamicky na základě požadavků výroby.

- Upozorněte operátory na možné přehřátí dříve, než dojde k poškození.

Tyto systémy vylepšují obojí provozní bezpečnost a kvalitu produktu , díky čemuž jsou pokročilé zařízení pro bodové svařování AC vhodné pro velkoobjemová a vysoce přesná výrobní prostředí.

Běžné příznaky přehřátí a preventivní strategie

Pochopení příznaků přehřátí může operátorům pomoci rychle zasáhnout. Mezi běžné příznaky patří:

- Odbarvení elektrod nebo kovových obrobků

- Spáleniny nebo rozstřiky kolem svarových bodů

- Neobvyklé zvuky nebo vibrace stroje

Preventivní strategie zahrnují:

- Pravidelné prohlídky stroje

- Přiměřená údržba chladicího systému

- Použití doporučených parametrů svařování pro každý materiál

- Implementace automatizovaných řídicích systémů pro sledování teploty a proudu

Kombinací těchto strategií mohou výrobci udržovat nepřetržitou výrobu, aniž by byla ohrožena bezpečnost nebo integrita svaru.

Praktické aplikace a implikace

Prevence přehřátí je zvláště důležitá v průmyslových odvětvích, jako je např automobilová výroba , výroba spotřebičů a montáž elektroniky , kde stálá kvalita svaru a equipment reliability are essential. Machines that fail to manage heat effectively can cause:

- Výpadek výroby z důvodu poruchy zařízení

- Zvýšené provozní náklady z častých oprav

- Bezpečnostní rizika pro obsluhu

Správná integrace chladicích systémů, regulace proudu a automatizované monitorování zajišťuje, že Střídavý bodový svařovací stroj může splnit náročné průmyslové požadavky a zároveň minimalizovat rizika přehřátí.

Nové trendy v prevenci přehřátí

Současný technologický pokrok se zaměřuje na vylepšený tepelný management a chytré řídicí systémy . Mezi trendy patří:

- Použití vysoce vodivých kompozitních elektrod

- Tepelné zobrazování v reálném čase pro sledování svarových zón

- Algoritmy strojového učení pro automatickou optimalizaci svařovacích parametrů

- Integrace nástrojů prediktivní údržby pro předpovídání událostí přehřátí

Tyto inovace demonstrují odhodlání odvětví zlepšovat se účinnost stroje , bezpečnost obsluhy a kvalita svaru prostřednictvím proaktivní prevence přehřátí.

Shrnutí

Zabránění přehřátí v an Střídavý bodový svařovací stroj vyžaduje holistický přístup, který kombinuje mechanický design, elektrické ovládání, zvažování materiálu a postupy operátora . Mezi klíčové body patří:

- Návrh elektrody a transformátoru pro efektivní odvod tepla

- Chladicí systémy ke zvládnutí tepelné zátěže

- Provozní cyklus a řízení proudu omezit nadměrnou spotřebu energie

- Optimalizace parametrů specifických pro materiál

- Ostražitost operátora a pravidelná údržba

- Senzorové monitorování a automatizace pro ochranu v reálném čase

Pochopením a aplikací těchto principů mohou výrobci zajistit spolehlivý provoz Střídavý bodový svařovací stroj zařízení, zachovat vysokou kvalitu svaru a snížit rizika spojená s přehřátím.

FAQ

Q1: Jak často by měl být kontrolován chladicí systém AC bodového svařovacího stroje?

A1: Chladicí systémy by měly být kontrolovány před každou výrobní směnou, přičemž komplexní údržba by měla být prováděna měsíčně. Pravidelná kontrola zabraňuje ucpání a zajišťuje optimální odvod tepla.

Q2: Může AC bodový svařovací stroj pracovat nepřetržitě bez přehřívání?

A2: Nepřetržitý provoz závisí na pracovním cyklu a chladicí kapacitě. Stroje s vysokými pracovními cykly a pokročilými chladicími systémy mohou pracovat po delší dobu, ale stále vyžadují pravidelný odpočinek, aby se zabránilo přehřátí.

Q3: Jaký je nejúčinnější způsob prodloužení životnosti elektrody?

A3: Pravidelné čištění, správné nastavení proudu a správné chlazení jsou nejúčinnějšími metodami, jak prodloužit životnost elektrody a snížit riziko přehřátí.

Q4: Jak tloušťka materiálu ovlivňuje riziko přehřátí?

A4: Silnější materiály obecně vyžadují vyšší proudy, které mohou generovat více tepla. Nastavení parametrů svařování tak, aby odpovídaly vlastnostem materiálu, je nezbytné, aby se zabránilo přehřátí.

Q5: Jsou automatizované monitorovací systémy nezbytné pro prevenci přehřátí?

Odpověď 5: I když to není povinné, automatizované monitorování výrazně zvyšuje bezpečnost a konzistenci svarů tím, že poskytuje zpětnou vazbu a nastavení v reálném čase.

Reference

- Mezinárodní ASM. Příručka pro odporové svařování , 5. vydání. ASM International, 2020.

- Kou, S. Svařovací metalurgie , 2. vydání. Wiley, 2003.

- Americká svářečská společnost (AWS). Svařovací příručka , svazek 2: Svařovací procesy. AWS, 2018.